Заявляемое изобретение относится к области наземного строительства, а именно к строительным каркасным конструкциям. Заявляемый сборный каркас здания предназначен для использования в зданиях и сооружениях потребительского назначения и вспомогательного использования, таких как дачи, небольшие склады, садовые дома и летние павильоны, хозяйственные постройки типа гаражей, парники и теплицы, а также зданиях малых и средних пролетов. Достигается унификация, снижение массы, повышение корозионной стойкости каркаса здания. Также достигается снижение времени монтажа каркаса здания. Сборный каркас здания содержит соединенные между собой каркасные элементы, при этом каркасные элементы выполнены в виде труб на основе полимера, а соединение каркасных элементов между собой выполнено фитингами (6) и/или хомутами (7). 10 з. п., 1 илл.

Область техники.

Заявляемое изобретение относится к области наземного строительства, а именно к строительным каркасным конструкциям. Заявляемый сборный каркас здания предназначен для использования в зданиях и сооружениях потребительского назначения и вспомогательного использования, таких как дачи, небольшие склады, садовые дома и летние павильоны, хозяйственные постройки типа гаражей, парники и теплицы, а также зданиях малых и средних пролетов.

Предшествующий уровень техники.

Среди каркасов зданий, известна, например, модульная стальная каркасная конструкция (заявка РФ 2000110742 на изобретение, МПК Е04 В 1/348, 2006 ), включающая раму потолочного перекрытия, раму пола с варенными в нее зетовыми профилями в качестве поперечин, панель каркаса, составную стойку с вваренными стальными перемычками, при этом панель каркаса соединена с рамой пола и рамой потолочного перекрытия с помощью поперечной балки и штырей.

Недостатками указанной конструкции является большой набор разнопрофильных каркасных элементов, что усложняет конструкцию, и открытое сечение зетового профиля, обладающее более низкой несущей способностью, при работе поперечин на изгиб, сжатие и кручение, чем у профилей с замкнутым сечением, а также склонность к образованию трещин в местах сварного соединения рамы пола и зетовых профилей.

Известен каркас сборного дома (заявка РФ 2008118476/03 на изобретение, МПК Е04В 1/32, 2009 ) включающий стальные элементы каркаса, которые выполнены из стали марки С и имеют в поперечном разрезе в основном U-образную форму.

Недостатками указанного аналога являются высокая масса стальных элементов каркаса, что усложняет технологию сборки, и сравнительно низкая несущая способность.

Также известен рамный каркас малоэтажных модульных зданий итальянской фирмы «Edilsider» (Л.В.Енджиевский, В.Д.Наделяев, И.Я.Петухова, "Каркасы зданий из легких металлических конструкций и их элементы", Издательство АСВ, -М.; 1998 г.стр.16 ), включающий стойки и ригель, имеющие составное коробчатое сечение из двух гнутых стальных профилированных полос швеллерообразного сечения с отогнутыми полками, при этом соединение профилей выполнено с помощью стальных шпилек, вставляемых в петли, приваренные к полкам одного из профилей и продетые сквозь прорези, предусмотренные на другом профиле.

Недостатками указанного рамного каркаса являются выполнение стоек и ригеля составными, что приводит к усложнению конструкции и технологии сборки. Соединение швеллеров для образования коробчатого сечения не по всей длине приводит к уменьшению несущей способности, снижению коррозионной стойкости конструкции. Выполнение стоек и ригеля стальными приводит к низкой коррозионной стойкости конструкции.

Указанный рамный каркас является по совокупности существенных признаков наиболее близкой конструкцией того же назначения к заявляемому изобретению. Поэтому он принят в качестве прототипа заявляемого изобретения.

Раскрытие изобретения.

Техническим результатом, обеспечиваемым заявляемым изобретением, является унификация, снижение массы, повышение коррозионной стойкости сборного каркаса здания. Другим техническим результатом является снижение времени монтажа каркаса здания.

Сущность изобретения состоит в том, что сборный каркас здания содержит соединенные между собой каркасные элементы, при этом каркасные элементы выполнены в виде труб на основе полимера, а соединение каркасных элементов между собой выполнено фитингами и/или хомутами.

Предпочтительно каркасные элементы выполнять в виде полипропиленовых труб.

Каркасные элементы могут быть выполнены в виде труб из поливинилхлорида. Допустимо выполнять каркасные элементы в виде труб из полиэтилена или углепластика.

Предпочтительно выполнять фитинги и хомуты из полимерного материала. Соединение каркасных элементов между собой может быть выполнено разъемным.

Внутритрубное пространство каркасных элементов, соединенных фитингами, может быть заполнено бетоном.

Сборный каркас здания целесообразно выполнять содержащим раму основания, несущие стойки каркаса, горизонтальные верхние и нижние обвязки и раму крыши. При этом несущие стойки каркаса соединяют раму основания и раму крыши.

Пространство между каркасными элементами возможно заполнять органическим или неорганическим теплоизоляционным материалом.

Допустимо на элементах каркаса с помощью хомутов закреплять панели. Краткое описание чертежей.

На фигуре 1 показана конструктивная схема сборного каркаса здания по примеру 8, фиг.2 - поперечный разрез каркасного элемента (разрез А-А фиг.1) Осуществление изобретения.

Сборный каркас здания содержит каркасные элементы, выполненные на основе полимера. Соединение каркасных элементов между собой выполнено фитингами 6 и/или хомутами 7 (фиг.1).

Известно, что полипропиленовые трубы прочнее и легче стальных, не подвержены химической и электрокоррозии, не ржавеют в процессе эксплуатации, не передают вибрацию и звуки, легко монтируются, а также обладают экологической чистотой (А.В. Здовбицкий, В.Г. Голинский, ОТ. Курандин, «Водогазовые трубы и фитинги из полипропилена. Пособие по монтажу трубопроводов», Москва, 1996 г., стр.1, 2 ). При этом трубы обладают замкнутым сечением. Замкнутые сечения обладают известными преимуществами по сравнению с открытыми, они имеют более высокую несущую способность, менее подвержены механическим повреждениям при монтаже и транспортировке, а так же обладают хорошей обтекаемостью ветровым потоком.

Примеры конкретного выполнения.

Пример 1. В целях обеспечения экологической чистоты сборного каркаса здания, каркасные элементы преимущественно выполнены в виде полипропиленовых труб.

Пример 2. В целях повышения жесткости и уменьшения теплового расширения материала каркаса здания, каркасные элементы выполнены в виде труб из поливинилхлорида.

Пример 3. Каркасные элементы выполнены в виде труб из полиэтилена.

Пример 4. С целью усиления сборного каркаса здания, каркасные элементы выполнены из углепластика.

Пример 5. Фитинги и хомуты предпочтительно выполнены из полимерного материала.

Пример 6. С целью возведения временных зданий, соединение каркасных элементов между собой выполнено разъемным.

Пример 7. Внутритрубное пространство каркасных элементов, соединенных фитингами, заполнено бетоном. Такое исполнение применяют для стационарных зданий и стационарных сооружений потребительского назначения, а также в случаях, когда требуется усиление каркаса.

Пример 8. Сборный каркас здания содержит раму основания 1 (фиг.1), раму крыши 2, вертикальные несущие стойки каркаса 3, верхние обвязки 4 и нижние обвязки 5. При этом вертикальные несущие стойки каркаса 3, соединяют раму основания 1 и раму крыши 2.

Пример 9. С целью повышения несущей способности сборного каркаса здания, на элементах каркаса с помощью хомутов закреплены панели.

Пример 10. Для придания каркасу здания теплоизолирующих свойств, пространство между каркасными элементами заполнено органическим или неорганическим теплоизоляционным материалом.

Реализация конструктивных элементов заявляемого изобретения не ограничивается приведенными выше примерами.

Каркас здания собирают, соединяя каркасные элементы между собой фитингами 6 и/или хомутами 7. При этом используют фитинги угловые, тройные или крестовины.

При необходимости каркас размещают в опорных точках, которые в зависимости от нагрузок и характеристик грунта могут быть выполнены в виде строительных блоков с выемками под конструктивные элементы, или опорных труб. При этом опорные трубы устанавливают в предварительно пробуренные в грунте скважины, и затем заливают их бетоном. При этом опорные трубы имеют, как правило, больший диаметр по сравнению с трубами конструктивных элементов. Затем на каркасе навешивают панели, наружные и внутренние облицовки, панели крыши, устанавливают двери и окна. Для этого к каркасу предварительно крепят хомуты с установочными планками.

Таким образом, из вышеизложенного следует, что в заявляемом сборном каркасе здания заявляемый технический результат: «унификация, снижение массы, повышение коррозионной стойкости элементов каркаса здания» достигается за счет того, что сборный каркас здания содержит соединенные между собой каркасные элементы, при этом каркасные элементы выполнены в виде труб на основе полимера, а соединение каркасных элементов между собой выполнено фитингами и/или хомутами. Другой технический результат: «снижение времени монтажа каркаса здания», достигается, за счет того, что сборный каркас здания содержит соединенные между собой каркасные элементы, при этом каркасные элементы выполнены в виде труб на основе полимера, а соединение каркасных элементов между собой выполнено фитингами и/или хомутами. Промышленная применимость.

Заявляемый сборный каркас здания реализован с использованием промышленно выпускаемых материалов, может быть изготовлен на промышленном предприятии и найдет широкое применение в области строительства.

Источники информации.

1. Заявка РФ 2000110742 на изобретение, МПК Е04В 1/348, 2006;

2. Заявка РФ 2008118476/03 на изобретение, МПК Е04В 1/32, 2009;

3. Л.В.Енджиевский, В.Д.Наделяев, И.Я.Петухова, "Каркасы зданий из легких металлических конструкций и их элементы", Издательство АСВ, -М.; 1998 г.;

4. А.В.Здовбицкий, В.Г.Голинский, О.Т.Курандин, «Водогазовые трубы и фитинги из полипропилена. Пособие по монтажу трубопроводов», Москва, 1996 г.

1. Сборный каркас здания, содержащий соединенные между собой каркасные элементы, отличающийся тем, что каркасные элементы выполнены в виде труб на основе полимера, а соединение каркасных элементов между собой выполнено фитингами и/или хомутами.

2. Сборный каркас здания по п.1, отличающийся тем, что каркасные элементы выполнены в виде полипропиленовых труб.

3. Сборный каркас здания по п.1, отличающийся тем, что каркасные элементы выполнены в виде труб из поливинилхлорида.

4. Сборный каркас здания по п.1, отличающийся тем, что каркасные элементы выполнены в виде труб из полиэтилена.

5. Сборный каркас здания по п.1, отличающийся тем, что каркасные элементы выполнены в виде труб из углепластика.

6. Сборный каркас здания по п.1, отличающийся тем, что фитинги и хомуты выполнены из полимерного материала.

7. Сборный каркас здания по п.1, отличающийся тем, что соединение каркасных элементов между собой выполнено разъемным.

8. Сборный каркас здания по п.1, отличающийся тем, что внутритрубное пространство каркасных элементов, соединенных фитингами, заполнено бетоном.

9. Сборный каркас здания по п.1, отличающийся тем, что он содержит раму основания, несущие стойки каркаса, горизонтальные верхние и нижние обвязки и раму крыши, при этом несущие стойки каркаса соединяют раму основания и раму крыши.

10. Сборный каркас здания по п.1, отличающийся тем, что пространство между каркасными элементами заполнено органическим или неорганическим теплоизоляционным материалом.

11. Сборный каркас здания по п.1, отличающийся тем, что на элементах каркаса с помощью хомутов закреплены панели.

XXVI съездом КПСС намечена широкая программа дальнейшего подъема благосостояния народа, которая охватывает улучшение всех сторон жизни советских людей. Ее важнейшая состав-имя часть - решение жилищной проблемы, обеспечение каждой семьи отдельной благоустроенной квартирой, развитие всех видов общественного обслуживания. На выполнение этих задач государство направляет огромные и все возрастающие капиталовложения. Систематически совершенствуются проектные решения жилых II общественных зданий для комплексной застройки районов и городов, методы индустриального строительства. Жизнь подтвердила, что решить эти задачи можно только путем решительного и всеобъемлющего перевода массового строительства на индустриальные рельсы.

Начало полносборного, заводского домостроения в нашей стране относится к 1949 г., когда в Москве, на Соколиной горе был построен первый каркасно-панельный жилой дом.

Скромный 4-этажный дом так же отличается от сегодняшних крупнопанельных и каркасно-панельных 16-25-этажных домов, как первый аэроплан отличается от современных космических кораблей.

Его конструктивная схема - каркасно-панельная, с самонесущими стенами из железобетонных панелей, с панельными железобетонными перекрытиями, с перегородками из гипсовых плит. Каркас первого дома был принят стальным, а габариты панелей по условиям производства ограничены размером 3,2x1,8 м. Несмотря на новизну метода строительства, дом возведен в небывало короткий для того времени срок - за сто дней. В 1949 г. в Москве развернулось строительство серии аналогичных каркасно-панельных домов на Хорошевском шоссе.

В январе 1951 г. Московским городским комитетом партии проведено научно-техническое совещание по жилищно-гражданскому строительству с участием широкой инженерной и архитектурной общественности. Совещание уделило особое внимание проблеме сборного строительства из крупноразмерных элементов - заводскому домостроению.

На этом совещании выявились различные и прямо противоположные точки зрения о дальнейших путях развития заводского домостроения; ряд специалистов отстаивали в качестве основной системы для жилых домов крупнопанельную бескаркасную систему; противоположная точка зрения заключалась в предложении строить жилые дома каркасно-панельнои конструкции. Расхождение во взглядах на конструктивную систему было сугубо принципиальным, поскольку определяло характер и пути развития домостроительных заводов и домостроительной промышленности в целом.

Эта дискуссия продолжалась в течение ряда лет. Последующая практика подтвердила правильность ориентации жилищного строительства на крупнопанельные конструкции, а общественных и производственных зданий - на сборные железобетонные каркасные конструкции.

Началом коренных изменений в строительном деле в нашей стране послужило постановление ЦК КПСС и СМ СССР от 19 августа 1954 г. «О развитии производства сборных железобетонных изделий для строительства». В результате реализации этого постановления за короткий срок в стране была создана мощная промышленность крупнопанельного домостроения, насчитывающая сейчас более 360 заводов общей мощностью около 40 млн. м2 общей площади в год.

Более 35 лет Москва уверенно идет по пути полносборного домостроения и занимает ведущее положение в этом новом направлении индустриального строительства.

На основе поисков эффективных технологий и приемов заводского производства сборных изделий ускоренными темпами была создана мощная индустриальная база строительства Москвы - промышленные предприятия Главмоспромстройматериалов, ДСК Главмосстроя.

За 35 лет в полносборном домостроении произошли большие качественные и количественные изменения, этот метод стал основным в массовом строительстве. За эти годы прошли опытную проверку в строительстве различные конструктивные схемы панельных и каркасно-панельных зданий, конструкции каркасов, панелей и их соединений, узлов и деталей.

Практику полносборного домостроения в Москве можно разделить на два основных периода: первый - 1950-1960 гг., для которого характерны поиски принципиальных конструктивных решений индустриальных типов зданий, в основном пятиэтажных, и второй, начиная с 1960 г., связанный с переходом на строительство многоэтажных полносборных зданий.

Путь развития и становления полносборного домостроения, принципиально отличающегося от традиционных методов и форм строительного производства, был нелегким.

На первом этапе не удалось избежать ошибок в выборе конструктивных схем зданий, отдельных конструкций и узловых сопряжений.

При переходе к многоэтажному полносборному домостроению (1960-1965 гг.) был сделан качественный скачок в совершенствовании конструкций панельных домов. Повысились их капитальность, надежность, долговечность, улучшились эксплуатационные качества. Этого удалось достичь благодаря выбору наиболее оправдавших себя конструктивных схем домов и элементов конструкций, а также широких и углубленных исследований, которые были выполнены ведущими научно-исследовательскими и проектными организациями (ЦНИИСК им. Кучеренко, ЦНИИЭП жилища, НИИЖБ, НИИ Мосстроя, МНИИТЭП, Моспроект и др.).

Этапами в развитии панельных конструктивных схем стало чкепериментальное строительство жилых домов еще большей этажности. В Москве были построены 12-этажный дом с поперечными несущими стенами на ул. Чкалова (1965 г.), затем 17-этажные до-ми па проспекте Мира, Смоленском бульваре (1966 и 1967 гг.), на Ленинском проспекте (1967 г.) и, наконец, 25-этажный дом на проспекте Мира (1968 г.). В этом - последовательный переход к применению панельной схемы в зданиях все большей высоты.

Проведенные технико-экономические исследования индустриальных типов жилых домов повышенной этажности высотой 16-17 пажей с разными конструктивными схемами показали, что наиболее экономичными типами жилых домов высотой до 16 этажей по расходу стали, затратам труда и стоимости являются крупнопанельные дома с поперечными несущими стенами, расположенными с узким шагом. Показатели трудоемкости, особенно на монтаже, для панельных домов почти в 2 раза ниже, чем для каркасных.

На основе сопоставления различных конструктивных схем зданий сделан вывод, что предстоящее массовое жилищное строительство должно быть ориентировано на применение панельных конструкций и среди них на схемы с узким шагом поперечных стен (целесообразность этой схемы возрастает с увеличением этажности). Увеличение пролета между несущими стенами до 3,6-4,2 м ликвидирует имевшиеся ранее недостатки панельных схем с узким шагом: ограниченные планировочные возможности и неудачные пропорции комнат.

Одновременно велись поиски рациональных конструктивных схем многоэтажных общественных и производственных зданий, отвечающих требованиям индустриализации, которые завершились созданием принципиально новых решений каркасных конструкций. Главной особенностью нового многоэтажного каркасного строительства стало широкое применение сборного железобетона, впервые в мировой практике используемого для зданий данного типа.

До начала 60-х годов каркасное строительство в Москве развивалось путем постепенной замены стальных конструкций железобетонными узкоориентированными системами или наборами конструкций, удовлетворяющих конкретной задаче. Были созданы каркасы: так называемые телецентровский и гаражный, для многоэтажных жилых домов серии МГ-601, для торговых зданий НК-170, для здания гостиницы «Россия» и др.

В начале 60-х годов возникла необходимость строительства группы уникальных зданий, которые невозможно было осуществить индустриальными методами на основе имеющихся инженерно-технических систем и отдельных изделий. Это требовало создания значительных мощностей предприятий стройиндустрии.

Вместе с тем в процессе развития индустриального домостроения возникло противоречие между широкой номенклатурой заводских изделии, которые вынуждены осваивать предприятия строительной промышленности для обеспечения строительства различных зданий и сооружений (число типоразмеров изделий, выпускаемых московской промышленностью, достигло 10 тыс. единиц), и однообразием архитектурных решений самих зданий, ограниченным набором планировочных решений.

Проекты жилых домов для массового строительства в этот период создавались отдельными сериями, не ориентированными на какую-то определенную технологию изготовления и монтажа изделий, не связанную с модульными или иными параметрами. Единицей типизации был отдельный объект, аналогичные изделия выполняли на различных производствах без учета унификации и взаимозаменяемости. Это создавало дублирующие номенклатуры изделий, типоразмеры которых зачастую имели лишь незначительные расхождения.

Сложились также дублирующие технологии их изготовления, т.е. были созданы предприятия, изготовлявшие однотипные изделия, но незначительно отличающиеся по типоразмерам и маркам. Принцип взаимозаменяемости изделий, позволивший организовать производство на основе прогрессивной специализации и кооперации, не получил развития.

Новые проекты порождали и новые изделия, при этом зачастую изготовленное оборудование и оснастку на заводах приходилось заменять до окончания амортизационного срока.

Развитие различных технологий производства и обилие выпускаемых изделий не привело к появлению разнообразных домов и улучшению их архитектурного облика. Новые жилые районы были монотонными, утратили архитектурное своеобразие. Дублирующие друг друга комплекты изделий при однотипности домов сужали архитектурные возможности, непомерно росла номенклатура изделий. Все это снижало очевидные достоинства индустриального домостроения и углубляло противоречия между заводским производством домов" и эстетическими требованиями архитектуры.

В целях решения этих задач были сформулированы требования к будущей системе: универсальность при минимальной номенклатуре, высокий уровень индустриализации, возможность развития или расширения области применения системы во всех видах строительства, технологичность индустриального производства изделий при их высокой тиражности; универсальность узлов соединения конструкций, методов их монтажа и строительно-монтажного оборудования при высоких темпах производства работ; высокие эстетические качества и более высокие технико-экономические показатели, в частности, по стоимости, трудоемкости и материалоемкости.

Эти требования были реализованы в принципиально новой системе индустриального домостроения,- методе Единого каталога унифицированных деталей для строительства в Москве, созданном и разработанном проектными организациями ГлавАПУ совместно с Главмосстроем и Главмоспромстройматериалами в 1971 - Н»80 гг. и ставшего основой для строительства в Москве.

Начиная с 1965 г. строительство общественных зданий повышенной этажности в Москве осуществляется в основном на базе унифицированного каркаса серии КМС-101-1, разработанного проектными и научно-исследовательскими организациями ГлавАПУс участием НИИЖБ и освоенного предприятиями Главмоспромстрой-материалов и строительными организациями Главмоспромстроя.

Широкие объемно-планировочные возможности, гибкость в решении функциональных задач, целостность или завершенность системы выдвинули ее на первое место среди других каркасных или каркасно-панельных конструкций. Из изделий унифицированного каркаса возводят здания различного функционального назначения: жилые дома, учебные заведения, гостиницы, общежития, научно-исследовательские и проектные институты, предприятия торговли и общественного питания, гаражи, телефонные станции, типографии, склады, архивы, промышленные предприятия и т. д.

В предлагаемой читателю книге авторы стремились осветить опыт проектирования, изготовления и возведения каркасно-панельных зданий в Москве, рассмотреть нелегкий путь создания и отработки унифицированных сборных железобетонных каркасных конструкций, определить направления дальнейшего развития и совершенствования этой прогрессивной конструктивной системы.

Ю. А. Дыховичным написаны введение, п. 1 гл. 1, п. 2 гл. 2, п. 9 гл. 3, пп. 1-8 гл. 4, пп. 1-9, 12 гл. 5, пп. 1, 3-6 гл. 6, пп. 1-4, 6 гл. 7, пп. 2, 4, 5 гл. 9; В. А. Максименко- пп. 2, 3 гл. 1, п. 1 гл. 2, пп. 1-8 гл. 3, п. 9 гл. 4, пп. 10, И гл. 5, п. 2 гл. 6, п. 5 гл. 7, гл. 8, пп. 1, 3 гл. 9.

1. Сборно-монолитный каркас

1.1. Технология сборно-монолитного каркаса

Сборно-монолитный каркас имеет смешанную конструктивную схему с продольными и поперечными ригелями. Он предназначен для применения в строительстве многоэтажных жилых, общественных и вспомогательных зданий, промышленных предприятий, многоэтажных гараже, с высотой этажа от 2 до 12 метров с неагрессивной средой, возводимых в 1-5 районах России по весу снегового покрова и 1-6 районах по скоростному напору ветра.

Каркас вписывается практически в любые архитектурно-планировочные решения. Универсальное оборудование для формования элементов каркаса позволяет изготавливать их различных длин и сечений. Конструкция элементов каркаса, их размеры, структура армирования рассчитываются индивидуально для каждого конкретного проекта исходя из этажности здания, планировки этажей, состава нагрузок и т.п., что позволяет в конечном итоге оптимизировать расход материалов и уменьшить стоимость квадратного метра здания.

Сборно-монолитный каркас конструктивно состоит из трех основных железобетонных элементов: колонн, ригелей и пустотных плит. Дополнительно, по результатам расчета в каждом конкретном случае, в него могут включаться диафрагмы и связи жесткости.

1.2. Колонны

Колонны выполняются секционными. В зависимости от места (этажа) установки секции колонны подразделяются на нижние, средние и верхние, с уменьшением площади сечения по мере роста этажа.

Длина секции колонны ограничивается технологическими возможностями транспортировки и монтажа, а именно 12 метрами. Секции колонн стыкуются между собой специальным разъемом «штепсельного» типа без применения сварки. В каркасе малоэтажных (до 12 метров) зданий устанавливаются безстыковые колонны. Сопряжения колонн с ригелями и сборно-монолитными перекрытием производится с помощью соединительных элементов без применения сварочных работ. Для этого в местах примыкания плиты перекрытия и ригеля тело колонны лишено бетона, что позволяет в процессе сборки каркаса пропускать арматуру ригелей сквозь колонну. При омоноличивании сопряжения образуется жесткий узел, обеспечивающий устойчивость каркаса.

1.3. Ригели

Ригели изготавливаются из железобетона с предварительно напряженной арматурой. Сечения ригелей выбираются в диапазоне от 20 до 60 см, в зависимости от места их установки. При этом ширина ригеля принимается равной ширине колонны примыкания, его высота рассчитывается в зависимости от воздействующих на ригель нагрузок. В верхних зонах ригелей конструктивно выполнены выступающие замкнутые хомуты, обеспечивающие с помощью соединительных элементов связь ригеля со сборно-монолитной плитой перекрытия. После омоноличивания плиты перекрытия возникает тавровое рабочее сечение, где сборный ригель является ребром тавра, а его верхней полкой служит примыкающий участок плиты перекрытия.

1.4. Сборно-монолитные перекрытия

Сборно-монолитные перекрытия состоят из сборных пустотных плит толщиной 220 мм, которые опираются на ригеля. В пустоты плит заводится рабочая арматура, после чего узел «ригель-плита» омоноличивается. В результате получается жесткий монолитный диск перекрытия.

Преимущества СМКД перед монолитным домостроением:

Главными преимуществами перед монолитным домостроением являются:

· скорость возведения сооружений (бригада из 10 человек способна за месяц смонтировать до 5000 м 2 застраиваемых площадей);

· возможность вести работы в зимний период с той же скоростью, что и в летний;

· стоимость каркасного домостроения на 10-15% ниже, чем монолитного.

Стык колонна-ригель

Опирание плиты на ригель

2. Монолитный каркас

В современных рыночных условиях из существующих технологий возведения зданий и сооружений наиболее перспективным является монолитное строительство.

Монолитное домостроение – это такой вид строительства, при котором, в качестве основного материала применяется монолитный бетон. Бетонирование конструкций осуществляется в крупносборной опалубке, а процессы приготовления, транспортировки и укладки бетонной смеси автоматизированы и механизированы.

Монолитноестроительство обеспечивает практически "бесшовную" конструкцию. Благодаря этому повышаются показатели тепло- и звуконепроницаемости. В то же время, конструкции более долговечны.

Рассчитывают и конструктируют здания из монолитного железбетона по общим правилам строительной механики, теплофизики, акустики, с учетом требований соответствующих разделов СНИП.

Монолитные здания дают равномерную осадку здания (что позволяет проводить качественные отделочные работы практически сразу же после возведения дома), перераспределяя нагрузку и предотвращая появление трещин. На них гораздо меньше влияют осадки, здесь нет стыков между плитами, которые традиционно считаются самым слабым местом панельных домов. Благодаря этому повышаются показатели тепло- и звуконепроницаемости. Срок эксплуатации здания увеличивается 100 - 150 лет.

2.1. Технология монолитного строительства

Процесс монолитного строительства состоит из следующих основных этапов:

· Устройство арматурного каркаса

· Установка опалубки

· Заливка бетона

· Прогрев (в зимнее время)

· Уход за бетоном

· Снятие опалубки

Достоинства монолитного домостроения:

· Возможность строительства зданий и сооружений любой конфигурации и формы, создание свободной планировки помещений

· Высокая огнестойкость конструкций

· Высокая сейсмостойкость

· Монолитные здания легче кирпичных на 15-20%. Существенно уменьшается толщина стен и перекрытий. За счет облегчения веса конструкций уменьшается материалоемкость фундаментов, соответственно удешевляется устройство фундаментов.

Монолитное домостроение – это возможность с минимальными затратами получить разнообразные решения, повысить эксплутационные качества зданий.

Упрощенно технология возведения стен из монолитного бетона состоит в следующем: непосредственно на стройплощадке монтируются специальные формы – опалубки, повторяющие контуры будущего конструктивного элемента, например колонны, стен и т.д. в которые устанавливается по проекту арматура и заливается конструкционный бетон. После затвердевания бетона, получается готовый конструкционный элемент здания.

Но даже такой прогрессивный метод как монолитное строительство, не позволяет строить эффективно без использования необходимого современного оборудования - опалубки, которая является формой, неким конструктором для бетонных конструкций различного очертания и назначения. Одной из самых надежных опалубочных систем на постсоветском пространстве, по праву считается опалубка «Гипро» Украина. Опалубка компании «Гипро» использовалась при строительстве таких объектов, как: строительство завода по переработке жидких радиоактивных отходов в Чернобыле (проект «Укрытие»), пункт регулирования движения судов на мысе Очаковском (вертикально радиусные поверхности), а также десятки жилых домов, промышленных предприятий и общественных зданий.

Опалубка ГИПРО предназначена для формования вертикальных поверхностей (фундаментов, колонн различного сечения, пилонов, внутренних и внешних прямых и криволинейных стен), перекрытий, лифтовых шахт.

Опалубочная система ГИПРО включает щиты "Крупнощитовой" и "Мелкощитовой" серий. "Крупнощитовая" серия предназначена для кранового монтажа, ее целесообразно использовать при давлении бетонной смеси до 40 кН/м 2 . Каркас щитов изготовлен из стального профиля, на который нанесено многослойное лакокрасочное покрытие, рабочая поверхность щитов выполнена из влагостойкой ламинированной фанеры толщиной 18 мм. В систему опалубки также включены угловые элементы (внутренние и внешние фиксированные прямоугольные и варьируемые, щиты с регулируемой радиусностью, а также различные элементы, предназначенные для сборки, установки и обслуживания опалубки - телескопические стойки, балки, талрепы, штанги, кронштейны, замки, домкраты, стяжки, мостики, подъемные петли и т.д.

Долговечность (или другими словами - оборачиваемость) фанерных щитов опалубки составляет до 30 циклов.

3. Конструирование монолитных и сборно-монолитных зданий

В зависимости от технологии возведения здания, способов разбивки его на захватки и применения одного или двух видов бетонов возможна различная последовательность бетонирования поперечных и продольных монолитных стен.

Вертикальное соединение сопрягаемых стен возможно трех типов: торцовое, фронтальное, фронтально-торцовое.

При торцовом соединении (рис. 1, а, б, в ) между щитами опалубки устанавливают вертикальный отсекатель в виде щита, с помощью которого можно выполнить торец любой формы (гладкий, со шпонками, волнистый), и через специальные вырезы за грани внутренних стен пропускают горизонтальную арматуру.

При фронтальном соединении (рис. 1 г, д, е ) в местах примыкания монолитных стен ортогональных направлений на плоскости крупнощитовой опалубки устанавливают шпонкообразователи.

При фронтально-торцовом соединении (рис.1 ж ), применяемом при использовании в сопрягаемых стенах бетонов разных видов или классов по прочности на сжатие, между щитами опалубки внутренних стен в месте их примыкания к опалубке наружных стен устанавливают разделяющую мелкоячеистую сетку. Как правило, сетка устанавливается на пространственном арматурном каркасе, который находится на пересечении наружной и внутренней стен. Наружные стены бетонируют на всю высоту этажа, затем бетонируют внутренние стены.

Рис. 1 Вертикальные торцевые (а - в ), фронтальные (г - е) и фронтально-торцевые (ж ) узлы

а - установка опалубки поперечных стен; б - вид торца поперечной стены и шпонками; в, е, ж - общий вид соединения поперечных и продольных стен; г - устройство арматурных каркасов со шпонкообразователями между щитами опалубки; д - устройство арматурных выпусков в шпонке

1 - щиты опалубки; 2 - разделительный торцевой щит; 3 - поперечная стена; 4 - вертикальный арматурный каркас; 5 - арматурные горизонтальные стержни; 6 - продольная стена; 7 - шпонкообразователь из пенополистирола, 8 - разделительная сетка

Узлы сопряжения плит перекрытия с монолитными стенами в зависимости от способа передачи сжимающих усилий и типа плит перекрытий рекомендуется проектировать контактными, платформенными или комбинированными.

В контактном узле сжимающие усилия передаются только через монолитный бетон несущей стены. В контактном узле можно применять монолитные (рис. 2, а , 3, а ), сборные (рис. 2, в - 2, е , 3, в - 3, е ) и сборно-монолитные (рис. 2, б и 3, б ) перекрытия, включающие сборные плиты-скорлупы, которые выполняют функции оставляемой опалубки. Сборные плиты перекрытий рекомендуется заводить за грань стены на величину не более 2 см. До замоноличивания стыка сборные элементы перекрытий должны опираться на временные опоры.

Рис. 2. Контактные узлы внутренних монолитных стен

а - при монолитных перекрытиях; б - при сборно-монолитных перекрытиях со сборными скорлупами, выполняющими функции оставляемой опалубки; в - при сборных сплошных плитах перекрытия и связях посредством сварки выпусков; г - то же, при петлевых связях; д - при сборных многопустотных плитах перекрытия и связях посредством сварки выпусков; е - то же, при петлевых связях

1 - монолитная стена; 2 - монолитное перекрытие; 3 - технологический шов; 4 - арматура плиты; 5 - сборная скорлупа, выполняющая функции оставляемой опалубки; 6 - опорная арматура сборно-монолитной плиты; 7 - сборная сплошная плита; 8 - сварные связи плит; 9 - горизонтальная арматура в виде отдельных стержней; 10 - петлевые связи; 11 - сборная многопустотная плита; 12 - заглушка

Рис. 3. Контактные узлы наружных монолитных стен

а - при монолитных плитах перекрытия; б - при сборно-монолитных плитах перекрытия со сборными скорлупами, выполняющими функции оставляемой опалубки; в - при сборных сплошных плитах перекрытия и связях со стенами посредством отдельных стержней; г - то же, при петлевых связях; д - при сборных многопустотных плитах перекрытия и связях со стенами посредством отдельных стержней; е - то же, при петлевых связях

В платформенном узле сжимающие усилия передаются через опорные участки плит перекрытий (рис. 4, а - 4, д ).

Для организации платформенного узла могут применяться сборные (рис. 4, а - 18, г ) и сборно-монолитные перекрытия (рис. 4, д ), включающие сборные плиты-скорлупы, выполняющие функции оставляемой опалубки.

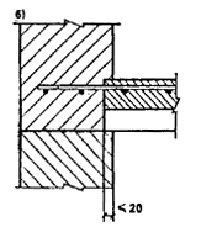

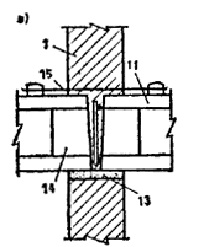

Рис.4.Платформенные узлы внутренних монолитных стен

а - при сборных сплошных перекрытиях и связях посредством сварки закладных деталей; б - то же, при связях посредством сварки выпусков; в - при сборных многопустотных плитах перекрытия с заделкой пустот бетонными пробками и связях посредством сварки монтажных петель или скруток; г - то же, с «усиленными» торцами плит перекрытия; д - при сборно-монолитных перекрытиях со сборными скорлупами, выполняющими функции оставляемой опалубки

1 - 12 - см. рис. 2; 13 - растворный шов; 14 - бетонная пробка; 15 - связи многопустотных плит (отдельные стержни, приваренные к монтажным петлям или скрутки)

Комбинированные узлы (рис. 19 - 21) образуются сочетанием контактного и платформенного узлов.

Рис. 5. Комбинированные узлы внутренних монолитных стен

а - при плитах со вскрытыми пустотами и связями посредством сварки монтажных петель или скруток; б - то же, при сочетании в узле торца со вскрытыми пустотами и «усиленного» торца; в - то же, при связях в виде каркасов замоноличиваемых в пустотах; г - то же, при вертикальном армировании узла; д - то же, при связях посредством выпусков; е - то же, при сочетании торца со вскрытыми пустотами и «усиленного» торца; ж - при сборно-монолитных перекрытиях со скорлупами, выполняющими функции оставляемой опалубки; з - то же, при вертикальном армировании узла

1 - 15 - см. рис. 2, 4; 16 - монтажные петли; 17 - связи многопустотных плит в виде плоских каркасов замоноличенных в пустоты; 18 - горизонтальная арматура в виде плоского каркаса

Рис. 6. Комбинированные узлы наружных монолитных стен со сборными многопустотными и сборно-монолитными перекрытиями

(1 - 18 - см. рис. 2, 4, 5)

а - при многопустотных плитах перекрытия со вскрытыми пустотами и связями в виде отдельных стержней, приваренных к монтажным петлям, или скруток; б в - то же, при торце со вскрытыми пустотами и связями в виде отдельных стержней арматурных выпусков из плит; г - то же, при «усиленном» торце; д - то же, при торце со вскрытыми пустотами и связями в виде каркасов, замоноличиваемых в пустотах; е - то же, при торце заделанном бетонными пробками и связями в виде отдельных стержней, приваренных к монтажным петлям; ж - при сборно-монолитном перекрытии

Рис. 7.Комбинированные узлы монолитных стен со сборными сплошными плитами перекрытий

а - при прерывистом опирании и связях посредством сварки выпусков; б - то же, при петлевых связях; в, г - при непрерывном опирании и связях в виде отдельных стержней, приваренных к закладным деталям плит или арматурных выпусков;д - при прерывистом опирании и связях в виде

отдельных стержней (арматурных выпусков плит);

е - то же, при петлевых связях

Для повышения несущей способности контактных и комбинированных узлов железобетонных стен допускается предусматривать установку в узле вертикальной арматуры.

При многопустотных плитах перекрытия в случае вертикального армирования узлов необходимо предусматривать также горизонтальное армирование каркасами с продольной арматурой диаметром 10 мм класса А-III, устанавливаемыми в пустотах (рис. 5, г ) в количестве не менее двух на плиту.

В контактных и комбинированных узлах, приведенных на рис. 7, а , б, д, е, и в платформенных узлах по верху плит растворные швы не применяются. В остальных случаях применение растворного шва под плитами перекрытия обязательно. Полость между торцами плит следует замоноличивать только бетоном, из которого выполняется стена.

Марка раствора определяется расчетом и принимается во всех случаях не более 150 и не менее 50 - в случае производства работ при положительных температурах и не менее 100 - в случае производства работ при отрицательных температурах. При применении узлов с вертикальным армированием (см. рис. 5, г ) плиты перекрытия (сборные плиты-скорлупы) рекомендуется укладывать на раствор.

В узлах сопряжения плит перекрытия с монолитными стенами рекомендуется предусматривать стальные связи плит перекрытия между собой и со стенами, стен смежных этажей между собой, а также горизонтальное конструктивное армирование узлов в продольном направлении.

При монолитных и сборно-монолитных плитах со сборными скорлупами, выполняющими функции оставляемой опалубки, функции связей плит между собой и со стенами, а также горизонтального армирования узла выполняет опорная арматура плит перекрытий (см. рис. 2, а , б ; 3, а, б ; 4, д ; 5, ж ; и 6, ж ).

Сборные плиты перекрытия рекомендуется соединять между собой посредством сварки выпусков (см. рис. 2, в , д ; 4, б ; 5, д, е ; 7, а ), закладных деталей (см. рис. 4, а ), монтажных петель (см. рис. 4, в, г ; 5, а, б ), бессварных соединений посредством перехлеста петлевых выпусков (см. рис. 16, г ; 7, б ), а также арматурных каркасов замоноличиваемых в пустотах многопустотных плит (см. рис. 5, в, г ).

Сборные плиты перекрытий соединяются с монолитными стенами при одностороннем сопряжении посредством анкеров в виде отдельных стержней (см. рис. 3, в,д, 6, а , б , в , г , е ; 7, в , г, д ), петлевых выпусков (см. рис. 3, г , е ; 7, е ) или арматурных каркасов, замоноличиваемых в пустотах многопустотных плит перекрытия (см. рис. 6, д ).

При бессварных петлевых связях сборных плит перекрытия горизонтальная арматура, устанавливаемая в межпетлевом пространстве, служит для усиления анкеров петлевых выпусков и назначается в количестве четырех стержней (см. рис. 2, г , е ) при плитах перекрытия, защемленных на опорах (контактные узлы), и в количестве двух стержней (см. рис. 7, б ) - при свободно-опертых плитах (комбинированные узлы). При соединении их со стенами во всех случаях устанавливаются два горизонтальных стержня (см. рис. 3, г , е ;7, е ).

Горизонтальное армирование узлов в продольном направлении при сборных плитах перекрытия, за исключением варианта с петлевыми связями, рекомендуется производить плоскими каркасами или отдельными стержнями. Горизонтальная конструктивная арматура назначается диаметром 10 мм класса А-III.

Связи бетонных несущих стен смежных этажей выполняют посредством перепуска конструктивной арматуры, устанавливаемой в местах их пересечения. При сборных плитах перекрытия, имеющих непрерывное опирание на стены, перепуск арматуры производится отдельными стержнями, устанавливаемыми по оси стены.