Все строительно- можно разделить на несколько групп. Перечислим их:

- физические свойства;

- теплофизические;

- гидрофизические;

- химические;

- механические.

Поговорим прежде о том, что представляют собой .

Одним из важнейших физических свойств является, безусловно, плотность, которая бывает истинной и средней.

Истинная плотность определяется как отношение массы абсолютно плотного материала (т.е. материала, в котором нет никаких пустот, обычно присутствующих в его нормальном, естественном состоянии) к его объёму. Расчёт плотности материала (речь идёт, конечно, об истинной плотности) происходит по следующей формуле:

Где m – это масса материала (измеряется в граммах), Vа – его объём в абсолютно плотном состоянии (измеряется в см3), а ρ – истинная плотность (измеряется в г/см3) .

Значение истиной плотности показывает, насколько вещество, которое лежит в основе материала, тяжёлое либо лёгкое. Стоит заметить, что расчёт плотности материала в этом варианте носит лишь вспомогательный характер, для определения же её пользуются специальным прибором – объёмомером (другое его название – прибор Ле Шателье). Представляет он собой, по сути, мерный цилиндр, в который заливается вода либо любая другая жидкость, не вступающая в химическую реакцию с анализируемым материалом. Работает это так: в процессе исследования материал очень сильно измельчают, потом взвешивают и затем высыпают в прибор, получая при этом за счёт вытесненной жидкости данные об его объёме. А далее уже по вышеприведённой формуле непосредственно происходит расчёт плотности материала.

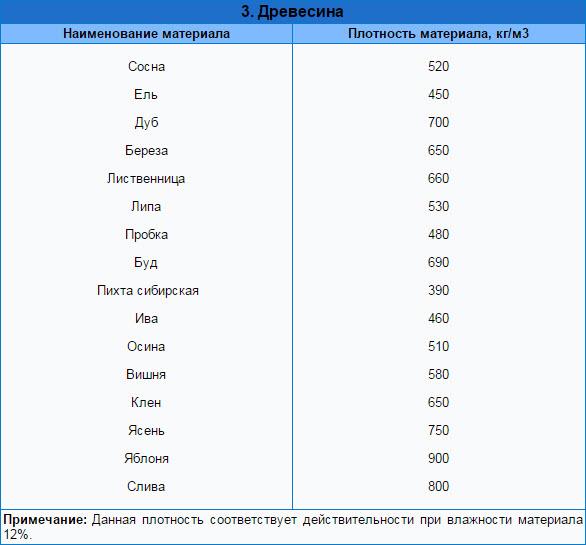

Истинная плотность строительных материалов может существенно различаться: так, для стали она равна 7,85 г/см3, для гранита – 2,9 г/см3, для древесины – 1,6 г/см3 (данная величина средняя и зависит от используемого материала).

Второй вид плотности (средняя плотность строительных материалов ) представляет собой массу единицы объёма материала в его естественном виде (т.е. вместе с пустотами – порами и трещинами).

Как узнаётся средняя плотность? Формула для её определения такова:

где ρm – средняя плотность, m – масса материала, Ve – объём материала в естественном виде.

Объём материала определяют различными способами – зависит это от того, какая у образца либо изделия форма. Само значение средней плотности варьируется, опять же, в достаточно значительном диапазоне: от 10-20 кг/м3 (пенополистирол) до 2500 г/см3 (тяжёлый бетон). В принципе, существуют материалы и с большей средней плотностью.

Средняя плотность строительных материалов зависит от следующих факторов:

- от пористости материала: если пористость равна нулю, то средняя плотность будет равняться истинной плотности, а если пористость увеличивается, средняя плотность снижается (обратная зависимость);

- от влажности материала: средняя плотность тем выше, чем больше воды в строительном материале (исходя из этого расчет плотности материала происходит при полной его сухости).

Многие физические свойства строительных материалов (допустим, прочность, теплопроводность, водопоглощение) можно узнать, именно основываясь на значении их средней плотности.

Описывая основные физические свойства материалов , нельзя не упомянуть о пористости, которая показывает, насколько объём материала заполнен пустотами в виде пор и трещин. Рассчитать пористость строительных материалов можно с помощью следующей формулы:

где П – пористость (%), Vпор – объём пор в исследуемом материале, Ve – объём образца материала в естественном виде.

Также пористость строительных материалов рассчитывается и по другим формулам.

Пористость материалов, применяемых в строительстве, изменяется в довольно широких пределах. Так, к примеру, у стекла, полимеров и метала она равна 0%, у гранита – 0,2-0,8%, а у теплоизоляционных штукатурок пористость может достигать 75 %.

Различают открытую и закрытую пористость строительных материалов. Отличаются они между собой тем, что в первом случае поры открытые и сообщаются с окружающей средой, а во втором – закрытые. Как правило, в одном и том же материале присутствуют сразу два вида пор – и закрытые, и открытые. Пористость оказывает существенное влияние на некоторые эксплуатационные свойства строительных материалов : например, в звукопоглощающих материалах для улучшения поглощения звуков специально делают открытые поры и перфорируют поверхность.

Основные физические свойства материалов не исчерпываются плотностью и пористостью – существует ещё и такое понятие, как «пустотность», которое применяют, говоря об изделиях, специально созданных с пустотами внутри (такие пустоты есть в керамическом кирпиче). Что касается определения, то значение пустотности характеризует степень заполнения объёма рассматриваемого изделия пустотами.

Эксплуатационные характеристики современных строительных материалов – прочность, долговечность, морозостойкость и пр. – определяются их физическими параметрами, к числу которых относится и плотность.

Виды плотности, и их определение

Плотность определяется массой, которой обладает единица объёма конкретного материала; единицей измерения служит обычно кг/м3, хотя встречаются также размерности т/м3 и г/см3. Понятие «Плотность строительных материалов» включает в себя:

- Насыпную плотность – показатель, применяемый к сыпучим строительным материалам: щебню, песку, гравию и пр., который учитывает степень пористости вещества. При одном и том же объёме с увеличением количества пустот масса материала снижается.

- Истинную плотность, которая устанавливается при абсолютном отсутствии пор, и является больше теоретической, чем практической характеристикой материала. Показатели истинной и насыпной плотности материалов в большинстве случаев не совпадают.

- Относительную плотность – сравнительную характеристику, которая устанавливает, насколько показатель плотности строительного материала превышает плотность воды при так называемых нормальных условиях: внешней температуре 4°С, и давлении воздуха 760 мм. рт. ст.

На практике удобно истинную/фактическую плотность строительных материалов оценивать их пористостью. С этой целью определяют предельное значение объёма насыщающего материала – газа или жидкости, которую может воспринять единица объёма исследуемого вещества. По увеличению веса материала судят о степени его пористости.

Для расчета плотности используется формула: p=m/V, где m — масса; V — объем.

Взаимосвязь плотности и качества строительных материалов

Помимо степени пористости, плотность определяет также и эксплуатационные показатели строительных материалов. Например, с увеличением плотности соответственно возрастает теплопроводность и снижается степень поглощения влаги древесиной. Поэтому часто относительно строительной древесины используют также показатель её качества, под которым понимают отношение предела прочности на сжатие к плотности материала.

Оценка плотности строительных материалов сильно зависит от условий их хранения и применения. Например, у бетона со временем плотность снижается, что объясняется постепенным вымыванием ряда составляющих из его состава. Изменения показателей плотности характерны и для строительных пластиков, которые длительное время пребывают под воздействием ультрафиолетового излучения.

Снижение плотности негативно отражается на механической прочности строительных материалов. Объясняется это более лёгкой деформацией имеющихся пустот, которые сопровождаются деформациями изгиба строительного элемента или его части. Постепенное накапливание механических напряжений в материале приводит к его разрушению (чаще внезапному, поскольку пластичность всех строительных материалов – достаточно низкая).

Значения плотности преобладающего количества строительных материалов изменяются в широких пределах. В частности, для неорганических материалов – камня, бетона – обычные показатели механической плотности могут изменяться в диапазоне значений 2200…3500 кг/м3, а для органических (пластик, битум, дерево) – 400…2500 кг/м3. Плотность структурно однородных материалов (в частности, металлов) обычно колеблется от 2700 кг/м3 в случае алюминия или его сплавов, до 7600…8000 кг/м3 — для стали и латуни.

Таблица плотности строительных материалов

В таблицах ниже будет приведена плотность основных строительных материалов.

Министерство общего и профессионального образования Российской Федерации

Тюменская государственная архитектурно-строительная академия

Кафедра «Строительные материалы»

ОСНОВНЫЕ СВОЙСТВА

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Методические указания к выполнению лабораторных работ

по курсу «Материаловедение», «Дорожно-строительные материалы»

для всех специальностей

Тюмень 2004

Общие положения

Структура лабораторной работы

Лабораторная работа №1. Определение средней плотности материала на образцах правильной геометрической формы

Лабораторная работа №2. Определение средней плотности материала на образцах неправильной геометрической формы

Лабораторная работа №3. Определение истинной плотности материала

Лабораторная работа №4. Определение насыпной плотности песка и щебня

Лабораторная работа №5. Определение пустотности сыпучих материалов

Лабораторная работа №6. Определение водопоглощения материалов

Лабораторная работа №7. Определение пористости материалов

Лабораторная работа №8. Определение влажности материалов

Лабораторная работа №9. Определение прочности при сжатии и коэффициента конструктивного качества материалов

Лабораторная работа №10. Определение коэффициента размягчения

Лабораторная работа №11. Определение предела прочности при изгибе

Лабораторная работа №12. Определение морозостойкости строительных материалов

Приложение 1

Литература

1. Общие положения

К выполнению лабораторной работы допускаются студенты, изучившие содержание работы по соответствующим методическим указаниям и представившие конспект отчета по работе с необходимыми лабораторными журналами. Конспект отчета составляется в соответствии со структурой лабораторной работы.

Структура лабораторной работы.

I . Наименование темы лабораторной работы .

II . Цель лабораторной работы.

III . Теоретическая часть.

IV . Материалы и оборудование, реактивы.

V . Методика выполнения работы.

VI . Лабораторный журнал.

VII . Расчетная часть.

VIII . Заключение.

Лабораторная работа №1 Определение средней плотности материала на образцах правильной геометрической формы

Цель работы : определение средней плотности материалов различного происхождения и структуры.

I . Теоретическая часть.

Плотность – это масса единицы объема материала.

Средняя плотность – это масса единицы объема в естественном состоянии (с порами и пустотами):

, [г/см 3 ; кг/м 3 ]

где - масса материала в естественном состоянии, г (кг);

Средняя плотность, г/см 3 (кг/м 3).

Относительная плотность – безразмерная величина, равная отношению средней плотности материала к плотности воды при 4 0 С, равной 1 г/см 3 (1000 кг/м 3):

где - относительная плотность;

Средняя плотность, г/см 3 (кг/м 3);

Плотность воды при 4 0 С, 1 г/см 3 (1000 кг/м 3).

Относительная плотность учитывается в некоторых эмпирических формулах.

II. Материалы и оборудование:

Образцы материалов (перечислить);

Весы торговые;

Штангенциркуль;

Линейка;

Сушильный шкаф.

III

Высушить образец до постоянной массы;

Взвесить образец - , г, (с точностью до 0,1 г при массе до 500 г, до 1 г при массе более 500 г);

Измерить образец по основным размерам (не менее чем в 3-х точках каждого сечения) с точностью до 0,01 см;

Вычислить плотность образца, г/см 3 и кг/м 3 ;

Записать результаты в лабораторный журнал.

IV. Лабораторный журнал:

V . Расчетная часть:

Объем куба: , см 3.

Объем призмы: , см 3 .

Объем цилиндра: , см 3 .

Средняя плотность: , г/см 3 .

VI . Заключение:

Полученный результат (не) лежит в пределах реальных значений

Лабораторная работа №2 Определение средней плотности материала на образцах неправильной геометрической формы

Среднюю плотность материала можно определить с помощью объемомера или методом гидростатического взвешивания.

Цель работы : определение средней плотности материала методом гидростатического взвешивания.

Теоретическая часть.

Объем образца неправильной геометрической формы определяют методом гидростатического взвешивания, который основан на действии закона Архимеда. В соответствии с этим законом на тело, погруженное в жидкость, действует выталкивающая сила, равная весу жидкости в объеме, занимаемом телом. Поэтому, объем образца определяют по объему вытесненной им жидкости.

I вариант . Для образцов, обладающих открытой пористостью.

I . Материалы и оборудование:

Весы технические с разновесами;

Песчаная баня;

Расплавленный парафин плотностью г/см 3 .

II . Методика выполнения работы:

Взвесить образец - , г;

С помощью кисточки покрыть образец парафином для сохранения в его объеме открытых пор;

Взвесить покрытый парафином образец, предварительно охладив его до комнатной температуры - , г;

Провести гидростатическое взвешивание покрытого парафином образца - , г (рис. 1).

Рис.1. Весы для гидростатического взвешивания.

1- П-образная подставка; 2- образец материала; 3 – стакан с водой.

Опыт повторить трижды.

III. Лабораторный журнал:

IV. Расчетная часть:

II вариант . Для образцов плотной структуры.

I. Материалы и оборудование:

Образцы материала (наименование);

Весы технические с разновесами;

Приспособление для гидростатического взвешивания;

Песчаная баня;

Сосуд с водой.

II . Методика выполнения работы:

Взвесить образец - , г;

Поместить образец в сосуд с водой, выдержать в течение 2 ч до полного насыщения открытых пор и микротрещин водой. Уровень воды в сосуде должен быть на 20 мм выше поверхности материала;

Извлечь образец из воды, протереть мягкой влажной тканью;

Взвесить насыщенный водой образец на воздухе - , г;

Провести гидростатическое взвешивание образца - , г.

Взвешивание провести с точностью до 0,01 г.

Опыт повторить трижды.

III. Лабораторный журнал:

IV . Расчетная часть:

Лабораторная работа №3 Определение истинной плотности материала

Цель работы: определение истинной плотности керамического кирпича пикнометрическим методом. Оценка правильности полученного результата.

I . Теоретическая часть.

Истинная плотность – масса единицы объема материала в абсолютно плотном состоянии (без пор и пустот).

где - истинная плотность, г/см 3 ;

Масса материала в абсолютно плотном состоянии, г.

Объем материала в абсолютно плотном состоянии, см 3 ;

Объем материала в естественном состоянии, см 3 ;

Объем пор, заключенных в материале, см 3 .

II . Материалы и оборудование:

Тонкомолотый порошок керамического кирпича, высушенный до постоянной массы (30-40 г);

Дистиллированная вода;

Пикнометр – калиброванная мерная колба (рис.2);

Весы технические с разновесами;

Пипетка;

Песчаная баня;

Стеклянная воронка;

Фильтровальная бумага;

Сухая салфетка.

III . Методика выполнения работы:

Взвесить пустой пикнометр - , г;

Взвесить пикнометр с материалом (15-20 г) - , г;

Долить в пикнометр воды на ¼ широкой части колбы и прокипятить содержимое 7-10 мин для удаления вовлеченного воздуха на песчаной бане, поворачивая пикнометр вокруг оси в наклонном положении при легком постукивании о колбу пальцем;

Охладив пикнометр, долить в него дистиллированную воду до метки;

Взвесить пикнометр с водой и материалом - , г;

Освободить пикнометр от содержимого и тщательно промыть водой;

Залить пикнометр дистиллированной водой до метки и взвесить - ,

Перед взвешиванием пикнометр снаружи досуха протереть салфеткой.

Взвешивание производить с точностью до 0,01 г. Опыт повторить трижды.

Примечание: работа должна выполняться с особой тщательностью, так как ошибка во взвешивании даже в 0,01 г влечет за собой получение неверного результата.

IV . Лабораторный журнал:

| № опыта | Масса пикнометра, г | Масса материала | Объем материала, см 3 | Плотность |

||||

| пустого | с матлом | с мат.и водой | с водой | г/см 3 | кг/м 3 | |||

| -m 1 | ||||||||

| 1 | ||||||||

| 2 | ||||||||

| 3 | ||||||||

Истинную плотность вычисляют как среднее арифметическое 3-х определений.

V . Заключение : Полученный результат (не) лежит в пределах реальных значений.

Лабораторная работа № 4 Определение насыпной плотности песка и щебня

Цель работы : определение насыпной плотности кварцевого песка и щебня в свободно насыпанном состоянии. Оценка правильности полученных результатов.

I. Теоретическая часть.

Насыпная плотность – масса единицы объема материала в свободно насыпанном состоянии (в насыпной объем включены межзерновые пустоты):

где - масса материала в насыпном состоянии, г;

Насыпная плотность, г/см 3 ;

Насыпной объем, см 3 .

Насыпную плотность определяют как в рыхлонасыпном состоянии, так и в уплотненном. В первом случае материал засыпается в сосуд с определенной высоты, во втором – уплотняется на виброплощадке (30-60 сек).

II . Материалы и оборудование:

Высушенные кварцевый песок, щебень;

Торговые весы;

Прибор «Стандартная воронка»;

Линейка;

Мерный сосуд объемом 1 и 5 л.

III . Методика выполнения работы (для определения насыпной плотности песка):

Взвесить мерный сосуд - , г;

В «Стандартную воронку», установленную на поддон, засыпать песок при закрытом затворе;

Одним приемом, открыв затвор, заполнить песком мерный сосуд до образования конуса над его краями;

Удалить избыток песка, проводя линейкой по верхней части образующей сосуда;

Взвесить мерный сосуд, заполненный песком, - , г;

Взвешивание произвести с точностью до 1 г. Опыт повторить трижды.

IV . Лабораторный журнал.

За окончательный результат принять среднее значение 3-х определений.

V . Методика выполнения работы (для определения насыпной плотности щебня):

Взвесить пустой сосуд объемом 5 л - , г;

Засыпать щебень в сосуд совком с высоты 10 см до образования конуса над краями, предварительно поставив его на поддон;

Излишек щебня срезать линейкой вровень с краями;

Взвесить сосуд, заполненный щебнем - m 2 , г;

VI . Лабораторный журнал.

VII . Заключение:

Полученный результат (не) лежит в пределах реальных значений ().

Лабораторная работа №5. Определение пустотности сыпучих материалов

Цель работы : определить пустотность песка и щебня. Установить зависимость пустотности от величины зерен сыпучего материала. Оценить правильность полученных результатов.

I . Теоретическая часть.

Пустотность – это доля межзерновых пустот в насыпном объеме материала.

Расчетная формула:

,

,

где - пустотность, доли или %;

V пуст – объем пустот в насыпном объеме материала, см 3 ;

V – объем материала, см 3 .

Пустотность можно выразить и в %:

Пустотность – важнейшая характеристика правильности подбора зернового состава заполнителей для бетонов, от которого зависит расход вяжущего (цемента, битума и др.). На практике пустотность лежит в пределах 26,5 – 47,6%.

II. Лабораторный журнал:

За окончательный результат принять среднее значение пустотности из трех определений.

III . Заключение:

С увеличением размера зерен (от 0,63 до 10 мм) пустотность (увеличивается, уменьшается) с ()по ().

Полученные результаты пустотности (не)входят в стандартные значения.

Лабораторная работа №6. Определение водопоглощения материалов

Цель работы: определение водопоглощения керамического кирпича. Оценка правильности полученных результатов.

I .Теоретическая часть.

Водопоглощение – свойство материала поглощать и удерживать воду при непосредственном контакте с ней. Водопоглощение может быть массовым и объемным:

Массовое водопоглощение – это отношение массы поглощенной материалом воды при стандартных условиях к массе сухого материала в %:

![]()

Объемное водопоглощение – это отношение объема поглощенной материалом воды при стандартных условиях к объему материала в сухом состоянии в %:

![]() ,

,

где B m – массовое водопоглощение, %;

B v – объемное водопоглощение, %;

m н - масса материала, насыщенного водой при стандартных условиях, г;

m – масса воздушно-сухого материала, г;

V – объем воздушно-сухого материала, см 3 ;

Объем поглощенной воды.

Соотношение между массовым и объемным водопоглощением:

![]() ; B v

=

dB m

; B v

=

dB m

II . Материалы и оборудование:

Керамические кирпичи;

Штангенциркуль и линейка;

Ванна с водой.

III . Методика выполнения работы:

Высушить кирпичи (3 шт) до постоянной массы при температуре 105-110 0 С (разность результатов 2-х последовательных взвешиваний не более 0,2%). Взвешивание произвести после полного остывания кирпичей – m , г;

Измерить геометрические размеры кирпичей с точностью до 0,1 см;

Произвести насыщение кирпичей водой при температуре воды 15-20 0 С в течение 48 часов при уровне воды на 2-10 см выше верха кирпичей;

Обтерев кирпичи влажной тканью, немедленно взвесить их – m н , г.

Взвешивать с точностью до 1 г.

IV . Лабораторный журнал:

V . Заключение:

Полученные результаты водопоглощения по массе () и объему () керамического кирпича лежат в пределах стандартных значений (требования ГОСТ приведены в приложении 1).

Лабораторная работа №7. Определение пористости материалов

Цель работы : определение пористости керамического кирпича. Оценка правильности полученных результатов.

I . Теоретическая часть.

Пористость – это доля заполнения объема материала порами. Общая пористость (или просто пористость) (П о ):

,

,

где V пор – объем пор в материале, см 3 (м 3);

V – объем материала в естественном состоянии, см 3 (м 3);

V а – объем материала в абсолютно плотном состоянии (без пор), см 3 (м 3);

Средняя плотность материала, г/см 3 (кг/м 3);

Истинная плотность материала, г/см 3 (кг/м 3).

Пористость можно выразить и в процентах:

От величины пористости и ее характера зависят важнейшие свойства материала: плотность, прочность, теплопроводность, долговечность и др.

Пористость в материале характеризуется как открытыми, так и закрытыми порами.

Открытые поры увеличивают водопоглощение и водопроницаемость материала и ухудшают его морозостойкость.

Увеличение закрытой пористости за счет открытой увеличивает долговечность материала, снижает его теплопроводность.

Общая пористость складывается из открытой и закрытой. Открытая пористость численно равна объемному водопоглощению материала. Определив водопоглощение по объему и пористость материала, можно легко вычислить закрытую пористость:

![]() , %

, %

Коэффициент насыщения пор водой – отношение объемного водопоглощения к пористости:

Этот коэффициент изменяется от 0 (все поры в материале замкнуты) до 1 (все поры открыты).

Чем больше К н, тем выше доля открытых пор.

II. Ход работы.

Величину средней () и истинной плотности взять из лабораторной работы №1 и №3;

Пользуясь данными, полученными в работе №6, определить открытую и закрытую пористость и коэффициент насыщения пор водой.

Данные занести в лабораторный журнал.

III. Лабораторный журнал:

| Плотность кирпича | Пористость, % | Коэффициент насыщения пор водой |

||||

истинная |

|

Открытая |

Закрытая

|

|||

| 1 | ||||||

| 2 | ||||||

| 3 | ||||||

За окончательный результат принять среднее значение пористости из трех определений.

IV . Заключение : Полученные результаты пористости (не)входят в стандартные значения.

Лабораторная работа №8. Определение влажности материалов

I. Теоретическая часть.

Гигроскопичность это способность материала поглощать и конденсировать влагу из окружающего воздуха. Оценивается влажностью.

Влажность – это содержание влаги в материале в данный момент времени.

Расчетная формула:

![]() или

или ![]() ,

,

где m вл – масса материала в естественном состоянии, г;

m – масса сухого материала, г.

II. Материалы и оборудование:

Кварцевый песок;

Сушилка радиационная;

Эксикатор;

Технические весы с разновесами.

III . Методика выполнения работы:

Взвесить пустой бюкс – m 1 , г;

Взвесить бюкс с влажным песком – m 2 , г;

Поместить бюкс с песком в радиационную сушилку на 10 мин;

Охладить бюкс с песком в эксикаторе и взвесить – m 3 , г;

Сушку производить до постоянной массы;

За конечный результат принять среднее арифметическое из 3-х параллельных определений при условии, что относительное отклонение отдельного результата от среднего значения не превышает 5%.

IV . Лабораторный журнал:

V . Заключение : Влажность кварцевого песка равна - %.

Лабораторная работа №9. Определение прочности при сжатии и коэффициента конструктивного качества материалов

Цель работы : изучить принцип действия гидравлического пресса и приобрести навыки работы на нем. Произвести испытание на сжатие материалов и сделать вывод о их прочностной эффективности.

I. Теоретическая часть.

Прочность – свойство материала сопротивляться внутренним напряжениям и деформациям, которые возникают под действием внешних факторов (силовых, тепловых и т.д.), не разрушаясь.

Прочность материала оценивается пределом прочности, который условно равен максимальному напряжению, возникшему в материале под нагрузкой, вызвавшей разрушение материала.

На практике предел прочности определяют путем разрушения стандартных образцов при сжатии, изгибе или разрыве.

Предел прочности при сжатии:

А – площадь поперечного сечения образца, м 2 (или см 2).

![]()

Существует следующая зависимость между единицами измерения:

, ![]()

Для оценки прочностной эффективности материала часто используют коэффициент конструктивного качества (к.к.к.), который определяют по формуле:

где R – предел прочности при сжатии, МПа;

d – относительная плотность.

Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность.

II . Материалы и оборудование:

Образцы различных материалов;

Гидравлический пресс;

Штангенциркуль;

Весы с разновесами.

III . Методика выполнения работы:

Взвесить образец с точностью до 1 г;

Определить геометрические размеры образцов с точностью до 0,01 см;

Провести испытание образцов на сжатие на гидравлическом прессе:

Установить образец на нижнюю опорную плиту пресса точно по ее центру;

Установить на ноль стрелки силоизмерителя;

Опустить верхнюю опорную плиту с помощью винта для плотного закрепления образца между опорными плитами;

Включить насос пресса, предварительно убедившись, что вентиль сброса масла закрыт, и дать на образец нагрузку, отрегулировав скорость ее приложения (зависит от вида материала и размеров образца);

Зафиксировать момент разрушения образца, при котором стрелка силоизмерителя останавливается и начинает двигаться обратно;

Выключить пресс и открыть вентиль сброса масла, вентиль подачи масла закрыть;

Поднять верхнюю опорную плиту, убрать разрушенный образец и тщательно очистить плиту от остатков материала.

Каждый материал испытать не менее, чем на трех образцах.

IV . Лабораторные журналы:

ПРЕДЕЛ ПРОЧНОСТИ ПРИ СЖАТИИ.

КОЭФФИЦИЕНТ КОНСТРУКТИВНОГО КАЧЕСТВА.

V . Заключение : Сравнить образцы по величине к.к.к. и объяснить причины различия.

Лабораторная работа №10. Определение коэффициента размягчения

Цель работы : определить коэффициент размягчения древесины. Оценить возможность ее использования в качестве конструкционного материала во влажных условиях.

I . Теоретическая часть:

Прочность древесины в сухом состоянии всегда выше прочности в водонасыщенном состоянии, так как вода, проникая в поры, создает в материале внутренние напряжения, что снижает его прочность. Это учитывается коэффициентом размягчения, который является количественной характеристикой водостойкости.

где R нас – прочность древесины в насыщенном водой состоянии, МПа;

R сух - прочность древесины в сухом состоянии, МПа.

II . Материалы и оборудование:

Стандартные образцы древесины (2х2х3 см) – 3 шт – насыщенные водой, 3 шт – воздушно-сухие;

Штангенциркуль;

Гидравлический пресс.

III . Методика выполнения работы:

Измерить размеры сечения образцов с точностью до 0,01 см;

Испытать образцы на сжатие вдоль волокон на гидравлическом прессе;

IV . Лабораторный журнал:

| Образцы | Геометрические размеры | Площадь сечения А= bl , см 2 |

Предел прочности при сжатии |

размягчения |

|||

| а , см | ширина b , см | R сух , |

R нас , |

||||

| Сухие | |||||||

| Насыщенные водой | |||||||

V . Заключение:

Данный материал (можно, нельзя) применять во влажных условиях, т.к. К р = , а значит он является (водостойким, неводостойким).

| Коэффициент размягчения | |

| Опыт | |

| Стандартные значения | Не менее 0,8 |

Лабораторная работа №11. Определение предела прочности при изгибе

Цель работы : определить предел прочности при изгибе для различных материалов. Оценить возможность их использования в условиях изгибающих нагрузок.

I. Теоретическая часть.

Предел прочности при изгибе для балочек прямоугольного сечения:

где М изг – изгибающий момент;

W – момент сопротивления сечения балочки.

Для прямоугольного сечения момент сопротивления равен:

1) при одной сосредоточенной симметричной относительно опор нагрузке:

![]() , ,

, ,

![]()

2) при двух сосредоточенных симметричных относительно опор нагрузках:

![]() , ,

, ,

![]() ,

,

L – длина балочки, м;

l – расстояние между опорами, м;

b и h – соответственно ширина и высота балочки.

II . Материалы и оборудование:

Стандартные образцы – балочки из гипса, цемента и древесины (по 3 шт каждого материала);

Гидравлический пресс;

Приспособление для испытания балочек на изгиб;

Штангенциркуль.

III . Методика выполнения работы:

Определить геометрические размеры поперечных сечений образцов с точностью до 0,01 см;

Измерить расстояние между опорами у приспособления для испытания балочек на изгиб l с точностью до 0,01 см;

Провести испытание балочек на изгиб на гидравлическом прессе;

Определить разрушающую нагрузку, кгс (кН);

Привести схему испытаний;

IV . Лабораторный журнал:

V . Заключение:

Сделать вывод о возможности использования того или иного материала в условиях изгибающих нагрузок.

Лабораторная работа №12. Определение морозостойкости материалов

Цель работы : определить марку по морозостойкости цементного бетона. Познакомиться с методами ее определения.

I . Теоретическая часть:

Морозостойкость – это свойство насыщенного водой или раствором соли материала выдерживать многократное попеременное замораживание и оттаивание без значительных признаков разрушения и снижения прочности. Количественная характеристика морозостойкости – марка по морозостойкости (F ), которая показывает число циклов попеременного замораживания и оттаивания насыщенного в жидкой среде материала, при которых потери прочности и массы не превышают указанных в ГОСТе и СНиПах значений.

![]() ;

; ![]()

Потеря прочности и массы, насыщенного в жидкой среде образца, после i циклов замораживания и оттаивания, %;

Предел прочности при сжатии(в МПа) и масса (в г) образца после n циклов замораживания и оттаивания образца;

Предел прочности при сжатии (в МПа) и масса образца (в г), насыщенного в жидкой среде, до замораживания.

Для каждого материала устанавливают марки по морозостойкости. Марка обозначается буквой F , после которой указывается минимальное число циклов, которое должен выдержать материал (например, F100).

Марка по морозостойкости (F ) для тяжелого цементного бетона – это количество циклов попеременного замораживания и оттаивания насыщенного водой стандартного образца, при которых потеря прочности не превышает 5%, а для бетона дорожных и аэродромных покрытий, кроме того, потеря массы не более чем на 3% (ГОСТ ……).

Стандарт устанавливает три метода контроля морозостойкости:

I – для бетонов, кроме дорожных и аэродромных;

II – для дорожных и аэродромных бетонов и ускоренный для других бетонов;

III – ускоренный для всех видов бетона.

Методы контроля морозостойкости.

| Метод | Размеры образцов, см | Температурный режим, время и среда | Число образцов | ||||

| насыщения | замораживания | оттаивания | основных (после замораживания) |

контрольных (насыщенных водой) | |||

| I |

t = 18+ 2 0 C |

t = -18+ 2 0 С 2,5+ 0,5 ч |

t = 18+ 2 0 C 2+ 0,5 ч |

6 | 3 | ||

| II |

t=18+ 2 0 С |

t = -18+ 2 0 С 2,5+ 0,5 ч |

t=18+ 2 0 С 2,5+ 0,5 ч |

6 | 3 | ||

| 5% раствор | |||||||

| III | 70х70х70 | t=18+ 2 0 С |

Понижение до -50-55 0 С-2,5 ч выдержка при -50-55 0 С– 2,5 ч подъем до -10 0 С – 2,5 ч |

t=18+ 2 0 С 2,5+ 0,5 ч |

6 | 3 | |

Образцы насыщают в жидкой среде по следующей схеме:

На 1/3 высоты - 24 часа, на 2/3 высоты – на 24 часа, целиком – на 48 часов.

Соотношение между марками бетона по морозостойкости, установленными различными методами, приведены в ГОСТ 10060-95.

II . Материалы и оборудование:

Образцы-кубы тяжелого цементного бетона;

Ванны для насыщения образцов в жидкой среде;

Торговые весы с разновесами;

Гидравлический пресс;

Морозильная камера;

Ванна для размораживания.

III . Методика проведения работы.

Контрольные образцы через 2-4 ч после извлечения из ванны испытать на сжатие.

Основные образцы загрузить в морозильную камеру в контейнере или установить на сетчатый стеллаж камеры таким образом, чтобы расстояние между образцами, стенками контейнеров и вышележащими стеллажами было не менее 50 мм. Началом замораживания считать момент установления в камере требуемой температуры;

Число циклов переменного замораживания и оттаивания, после которых должно проводиться испытание прочности на сжатие образцов бетона после промежуточных и итоговых испытаний, установить в соответствии с таблицей ГОСТ 10060.0. В каждом возрасте испытать по шесть основных образцов.

Образцы испытать по режиму, указанному в таблице.

Образцы после замораживания оттаять в ванне с водой при температуре (18±2)°С. При этом образцы должны быть погружены в воду таким образом, чтобы над верхней гранью был слой воды не менее 50 мм.

Исходные расчетные данные выдаются каждому студенту преподавателем на специальных карточках для бетона определенной марки.

IV . Лабораторный журнал.

Кол-во циклов замор-оттаив. |

R сж , |

Потеря прочности | Масса образца |

Потеря массы | ||

| 0 | ||||||

| 50 | ||||||

| … | ||||||

| n | ||||||

Полученные расчетные данные обработать в виде графиков:

По построенным кривым определить морозостойкость бетона – допустимое число циклов замораживания и оттаивания, при которых потеря прочности равна 5% и потеря массы 3%. Установить марку бетона по морозостойкости – F , в соответствии с указанными марками в ГОСТе, как ближайшее количество циклов, найденных по графикам.

Марка по морозостойкости для дорожного и аэродромного бетона устанавливается как ближайшее круглое число циклов, менее или равное опытному, при котором:

для всех остальных видов бетона учитывается только потеря прочности.

Приложение 1

Таблица 1

Физико-механические свойства некоторых материалов

| Наименование материала | Прочность при сжатии, |

Истинная плотность, |

Средняя плотность, кг/м 3 | Тепло-проводность, |

| Гранит | 150-250 | 2600-2800 | 2500-2700 | 2,9-3,3 |

| Известняк плотный | 50-150 | 2400-2600 | 1800-2200 | 0,8-1,0 |

| Известняк - ракушечник | 0,5-5 | 2300-2400 | 900-1400 | 0,3-0,6 |

| Кирпич керамический | 10-20 | 2600-2700 | 1700-2000 | 0,8-0,9 |

| Кирпич силикатный | 10-20 | 2400-2500 | 1700-1900 | 0,35-0,7 |

| Бетон тяжелый | 10-60 | 2500-2600 | 1800-2500 | 1,1-1,6 |

| Бетон легкий | 2-15 | - | 500-1800 | 0,35-0,8 |

| Древесина сосны | 30-60 | 1550-1600 | 500-600 | 0,15-0,2 |

| Сталь Ст3(при растяжении) | 380-450 | 7800-7900 | 7800-7900 | 58 |

| Пластмассы | 120-200 | 1000-2200 | 100-1200 | 0,23-0,80 |

Таблица 2

Пористость и водопоглощение керамического кирпича

Литература

1. И.И. Леонович, В.А. Стрижевский, К.Ф. Шумчик. Испытание дорожно-строительных материалов.: Минск, Вышэйшая школа, 1991. – 235 с.

2. К.Н. Попов, М.Б. Каддо, О.В. Кульков. Оценка качества строительных материалов.: Москва, АСВ, 2001. – 240 с.

3. И.А. Рыбьев. Строительное материаловедение. М.: Высшая школа, 2003.

Средней плотностью называют массу единицы объема материала в естественном состоянии, т.е. вместе с порами и пустотами. Средняя плотность определяется по формуле:

0 = , [г/см 3 ], (3.1)

где m - масса образца, г;

V - объем образца в естественном состоянии, см 3 .

Для вычисления средней плотности материала определяют массу образца и его объем в естественном состояния. Одно и то же количество материала в естественном состояние занимает больший объем, чем в плотном. Поэтому средняя плотность каменных материалов всегда меньше истинной плотности.

В практике определения средней плотности твердого материала возможны два случая:

а) образец материала имеет правильную форму;

б) образец имеет неправильную форму.

Среднюю плотность материала можно определять руководствуясь ГОСТ 30629-99, в соответствии с изложенной ниже методикой.

3.1. Определение средней плотности образцов правильной формы

Образцы правильной геометрической формы должны иметь наименьшее измерение не менее 10 см, если материал пористый, и не менее 4 см, если материал плотный. Испытания проводят на 5-ти образцах кубической или цилиндрической формы. Образцы взвешивают на технических весах с точностью до 0,1 г, (если масса образца менее 500 г). Перед взвешиванием образцы должны быть высушены до постоянной массы.

Для определения объема образцы измеряют с помощью штангенциркуля с точностью до 0,1 мм. Например, если измеряемый образец имеет форму куба или параллелепипеда, то каждую грань измеряют в трех местах по длине, ширине, высоте (рис.3.1.). За окончательный размер каждой грани принимают среднее арифметическое трех измерений. Объем образца получают перемножением средних размеров трех граней образца.

Рис.3.1. Схема измерения образцов правильной геометрической формы

Среднюю плотность вычисляют по формуле:

0

=

,

[г/см 3 ], (3.2)

,

[г/см 3 ], (3.2)

Для обеспечения точности результатов среднюю плотность вычисляют как среднее арифметическое пяти определений.

3.2. Определение средней плотности образцов неправильной формы

При работе с образцами неправильной формы, сложность представляет измерение объема. В этом случае определение производят методом гидростатического взвешивания или с помощью объемомера.

Точность такого определения в значительной степени зависит от пористости материалов, так как образец, погружаемый в воду, не только вытесняет, но и частично впитывает ее в свои поры, а это приводит к искажению результатов.

3.2.1. Определение средней плотности методом гидростатического взвешивания

Независимо от метода определения средней плотности перед определением объема образец либо насыщают водой до постоянной массы, т.е. до полного заполнения пор, либо покрывают его поверхность водонепроницаемым слоем предварительно расплавленного парафина.

Опыт выполняют следующим образом. На поверхность предварительно высушенного и взвешенного с точностью до 0,01 г образца небольшой кистью или погружением в расплав наносят тонкий слой парафина. Охлажденный образец снова взвешивают вместе с парафином. Объем парафина на образце вычисляют по формуле:

,

, (3.3)

,

, (3.3)

где m 1

m 2

V пар - объем парафина, см 3 ;

пар

Взвешивание образца в воде осуществляется следующим образом: образец, покрытый парафином, подвешивают к коромыслу весов и погружают в сосуд с водой так, чтобы он не касался стенок, и взвешивают (рис. 3.2.).

Величину средней плотности образца материала определяют по формуле:

,[г/см 3 ], (3.4)

,[г/см 3 ], (3.4)

где m 1 - масса образца на воздухе без парафина, г;

m 2 - масса образца на воздухе с парафином, г;

m 3 - масса образца с парафином в воде, г;

V пар - объем парафина, см 3 .

Среднюю плотность материала вычисляют как среднее арифметическое результатов определений средней плотности пяти образцов. Расхождение между результатами параллельных определений средней плотности материала не должно превышать 20 кг/м 3 .

Рис. 3.2. Весы для гидростатического взвешивания

3.2.2. Определение средней плотности с помощью обьемомера

Определить среднюю плотность можно также при помощи объемомера (рис.3.3).

В объемомер с избытком наполняют воду и ждут, пока избыток стечет. Затем под горловину подставляют взвешенный стакан. Каждый образец высушивают, взвешивают, покрывают, как и в предыдущем опыте, слоем расплавленного парафина, привязывают на прочную нить и вторично взвешивают. При погружении испытуемого образца в обьемомер вытесняемая вода будет вытекать из горловины в стакан. После того. как вытекание воды прекратится, стакан с водой взвешивают и определяют мaccy воды, вытесненную образцом. Среднюю плотность образца вычисляют по формуле:

0

= ,

[г/см 3 ], (3.5)

,

[г/см 3 ], (3.5)

где m 1 - масса сухого образца, г;

V 1 - объем образца с парафином (равный массе воды, вытесненной образцом, см 3 .

V пар - объем парафина, см 3 .

Объем парафина V пар , затраченного на покрытие образца определяют по формуле:

V

пар

=

,

, (3.6)

,

, (3.6)

где m 1 - масса образца на воздухе без парафина, г;

m 2 - масса образца на воздухе с парафином, г;

пар - средняя плотность парафина, г/см 3 , (0,93 г/см 3).

Рис. 3.3. Объемомер:

1 - цилиндрический сосуд; 2 - горловина; 3 - стакан; 4 - образец

Данную группу свойств составляют, во-первых, параметры физического состояния материалов и, во-вторых, свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым - гидрофизические свойства. (Водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие.

ρ u — масса единицы объема абсолютно плотного материала, т. е. без пор и пустот. Вычисляется она в кг/м 3 , кг/дм 3 , г/см 3 по формуле:

где m — масса материала, кг, г; V а — объем материала в плотном состоянии, м 3 , дм 3 , см 3 .

Истинная плотность каждого материала — постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры. Так, у неорганических материалов, природных и искусственных камней, состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность находится в пределах 2400-3100 кг/м 3 , у органических материалов, состоящих в основном из углерода, кислорода и водорода, она составляет 800-1400 кг/м 3 , у древесины — 1550 кг/м 3 . Истинная плотность металлов колеблется в широком диапазоне: алюминия — 2700 кг/м 3 , стали — 7850, свинца — 11300 кг/м 3 .

ρ с — масса единицы объема материала в естественном состоянии, т. е. с порами. Она может быть сухого материала, в состоянии естественной или другой влажности, указываемой в ГОСТ. Среднюю плотность (в кг/м 3 , кг/дм 3 , г/см 3) вычисляют по формуле:

где m — масса материала, кг, г; V е — объем материала, м 3 , дм 3 , см 3 .

Среднюю плотность сыпучих материалов — щебня, гравия, песка, цемента и др. — называют насыпной плотностью. В объем входят поры непосредственно в материале и пустоты между зернами.

Средняя плотность большинства материалов обычно меньше их истинной плотности. Отдельные материалы, такие как сталь, стекло, битум, а также жидкие, имеют практически одинаковые истинную и среднюю плотности.

D — отношение средней плотности материала к плотности стандартного вещества. За стандартное вещество принята вода при температуре 4°С, имеющая плотность 1000 кг/м 3 . Относительная плотность (безразмерная величина) определяется по формуле:

П — степень заполнения объема материала порами. Вычисляется в % по формуле:

где ρ с, ρ u — средняя и истинная плотности материала.

Для строительных материалов П колеблется от 0 до 90%.

Для сыпучих материалов определяется пустотность (межзерновая пористость). Истинная, средняя плотности и пористость материалов — взаимосвязанные величины. От них зависят прочность, теплопроводность, морозостойкость и другие свойства материалов. Примерные значения их для наиболее распространенных материалов приведены в таблице 1.

Таблица 1. Физические свойства материалов

Наименование |

Плотность, г/см³ |

Теплопроводность, Вт/(мх°С) |

||

истинная |

средняя |

|||

|

Вулканический туф |

||||

|

Керамический кирпич: |

||||

|

Обыкновенный |

||||

|

Пустотелый |

||||

|

Тяжелый |

||||

|

Ячеистый |

||||

|

Минераловатные плиты |

||||

|

Пенополистирол |

||||

где m вл, m c , — масса влажного и сухого материалов, г.

— способность материала сохранять свою прочность при насыщении водой: Она оценивается коэффициентом размягчения К РАЗМ, который равен отношению предела прочности материала при сжатии в насыщенном водой состоянии R В МПа, к пределу прочности сухого материала R сух, МПа:

Для разных материалов К РАЗМ = 0...1. Так, глина при увлажнении не имеет прочности, ее К РАЗМ = 0. Металлы, стекло полностью сохраняют прочность в воде, для них К РАЗМ = 1 . Строительные материалы с коэффициентом размягчения меньше 0,8 не применяют во влажной среде.

Гигроскопичность — способность материала поглощать воду из окружающего воздуха. Она выражается в процентах как отношение массы поглощенной материалом воды из воздуха к массе сухого материала при относительной влажности воздуха 100% и температуре 20 °С.

Гигроскопичность зависит от природы материалов. Одни из них, например древесина, активно притягивают молекулы воды. Их называют гидрофильными. Другие же, например битум, не смачиваются водой. Их называют гидрофобными. Придание материалу гидрофобных свойств улучшает его свойства.

Влагоотдача — способность материала отдавать воду в окружающий воздух. Она характеризуется скоростью высыхания, которая определяется количеством воды, отдаваемой материалом в сутки, при относительной влажности воздуха 60% и температуре 20 °С.

— способность материала впитывать и удерживать в своих порах воду. Оно подразделяется на Водопоглощение по массе и объему.

Водопоглощение по массе W м, %, равно отношению массы поглощенной образцом воды к массе сухого образца.

Водопоглощение по объему W 0 , %, равно отношению массы поглощенной образцом воды к объему образца.

Их определяют по следующим формулам:

где m в — масса образца, насыщенного водой, г; m с — масса образца, высушенного до постоянной массы, г; V — объем образца, см 3 .

Между водопоглощением по массе и объему существует следующая зависимость:

где ρ с — средняя плотность материала, кг/м³

Водопоглощение всегда меньше пористости, так как поры не полностью заполняются водой.

Материалы во влажном состоянии изменяют свои свойства. Увеличивается средняя плотность, уменьшается прочность, повышается теплопроводность.

Воздухостойкость — способность материала не изменять длительное время свои свойства при периодическом гигроскопическом увлажнении и высыхании. Изменение влажности приводит к разбуханию и усадке материала и со временем — к его разрушению. Воздухостойкость гигроскопичных материалов повышают гидрофобизацией их поверхности, введением гидрофобных добавок при изготовлении.

Капиллярное увлажнение и диффузия. Капиллярное увлажнение возникает в результате способности воды подниматься по капиллярам на высоту. Высота подъема зависит от тонкости капилляров и степени смачиваемости их стенок. Для кирпичной кладки она может быть более метра.

В материалах возможна диффузия воды, которая передвигается от мест с большей влажностью к местам с меньшей влажностью и равномерно распределяется по всему объему.

Для защиты от капиллярного увлажнения и диффузии воды конструкции защищают гидроизоляционными материалами. Например, между фундаментом здания и стеной устраивают гидроизоляцию.

— способность материала пропускать воду под давлением. Она характеризуется коэффициентом фильтрации Кф, м/ч, который равен количеству воды V в в м 3 , проходящей через материал площадью S = 1 м 2 , толщиной а = 1 м за время t = 1 ч, при разности гидростатического давления P 1 - Р 2 = 1 м водного столба:

Обратной характеристикой водопроницаемости является водонепроницаемость — способность материала не пропускать воду под давлением.

Водопроницаемость материала зависит от его пористости и характера пор. С водопроницаемостью сталкиваются при возведении гидротехнических сооружений, резервуаров для воды.

— способность материалов пропускать водяной пар через свою толщину. Она характеризуется коэффициентом паропроницаемости μ, г/(м х ч х Па), который равен количеству водяного пара V в м 3 , проходящего через материал толщиною а = 1м, площадью S = 1 м² за время t = 1 ч, при разности парциальных давлений Р 1 - Р 2 = 133,3 Па:

Стены и покрытия в помещениях с повышенной влажностью следует защищать от проникновения водяного пара.

Морозостойкость — способность материала в водонасыщенном состоянии не разрушаться при многократном попеременном замораживании и оттаивании.

Разрушение происходит из-за того, что объем воды при переходе в лед увеличивается на 9%. Давление льда на стенки пор вызывает растягивающие усилия в материале.

Морозостойкость материалов зависит от их плотности и степени заполнения пор водой.

— способность материалов проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал. Теплопроводность зависит от коэффициента теплопроводности λ, Вт/(мx°С), который равен количеству тепла Q, Дж, проходящего через материал толщиной d = 1 м, площадью S = 1 м 2 за время t = 1 ч, при разности температур между поверхностями t 2 - t 1 = 1 °С:

Теплопроводность материалов зависит от их средней плотности, химического состава, структуры, характера пор, влажности.

Наиболее существенное влияние на теплопроводность оказывает средняя плотность материалов. При известной средней плотности, пользуясь нижеприведенной формулой, можно ориентировочно вычислить коэффициент теплопроводности λ, Вт/(м х °С), материала в воздушно-сухом состоянии:

Значительно возрастает теплопроводность материалов с увлажнением. Это объясняется тем, что коэффициент теплопроводности воды составляет 0,58 Вт/(м х °С), а воздуха 0,023 Вт/(м х °С), т.е. превышает его в 25 раз. Коэффициенты теплопроводности отдельных материалов приведены в таблице 1.

Способность материалов поглощать тепло при нагревании. Она характеризуется удельной теплоемкостью с, Дж/(кг х °С), которая равна количеству тепла Q, Дж, затраченному на нагревание материала массой m = 1 кг, чтобы повысить его температуру на t 2 -t 1 = 1°С:

Удельная теплоемкость каменных материалов составляет 755-925, лесных — 2420-2750 Дж/(кг х °С). Наибольшую теплоемкость имеет вода — 4900 Дж/(кг х °С).

Теплоемкость учитывается при расчете теплоустойчивости стен и перекрытий отапливаемых зданий, подогрева материалов в зимний период.

Огнестойкость - способность материалов не разрушаться от действия высоких температур и воды в условиях пожара.

По огнестойкости материалы подразделяют на несгораемые, трудносгораемые и сгораемые. Несгораемые материалы не горят, не тлеют и не обугливаются. Это каменные материалы, металлы.

Трудносгораемые материалы обугливаются, тлеют или с трудом воспламеняются. При удалении источника огня или высокой температуры эти процессы прекращаются. Это древесина, пропитанная антипиренами.

Сгораемые материалы горят или тлеют. При удалении источника огня или высокой температуры горение и тление продолжаются. К ним относят все незащищенные органические материалы.

Огнеупорность — способность материалов выдерживать длительное воздействие высоких температур, не размягчаясь и не деформируясь. По степени огнеупорности материалы подразделяют на следующие группы: огнеупорные, тугоплавкие и легкоплавкие. Огнеупорные выдерживает температуру 1580 °С и выше, тугоплавкие — 1350-1580 °С, легкоплавкие — менее 1350 °С.

Радиационная стойкость и защитные свойства материалов . Радиационная стойкость — способность материала сохранять свою структуру и свойства при воздействии ионизирующих излучений.

Под влиянием излучений в материале могут произойти глубокие изменения — переход от кристаллического состояния в аморфное.

Защитные свойства материалов определяются их способностью задерживать гамма- и нейтронное излучения. Они оцениваются по толщине слоя материала, который ослабляет величину ионизирующего излучения в два раза. Толщина слоя половинного ослабления излучений T 1/2 составляет для бетона 0,1 м, для свинца 0,18 м.

Для защиты от гамма-излучения применяют материалы повышенной плотности — особо тяжелые бетоны, свинец, грунт, от нейтронного излучения — вода и материалы, содержащие связанную воду, — лимонитовая руда, бетоны с добавками бора, кадмия, лития.