Все строительно- можно разделить на несколько групп. Перечислим их:

- физические свойства;

- теплофизические;

- гидрофизические;

- химические;

- механические.

Поговорим прежде о том, что представляют собой .

Одним из важнейших физических свойств является, безусловно, плотность, которая бывает истинной и средней.

Истинная плотность определяется как отношение массы абсолютно плотного материала (т.е. материала, в котором нет никаких пустот, обычно присутствующих в его нормальном, естественном состоянии) к его объёму. Расчёт плотности материала (речь идёт, конечно, об истинной плотности) происходит по следующей формуле:

Где m – это масса материала (измеряется в граммах), Vа – его объём в абсолютно плотном состоянии (измеряется в см3), а ρ – истинная плотность (измеряется в г/см3) .

Значение истиной плотности показывает, насколько вещество, которое лежит в основе материала, тяжёлое либо лёгкое. Стоит заметить, что расчёт плотности материала в этом варианте носит лишь вспомогательный характер, для определения же её пользуются специальным прибором – объёмомером (другое его название – прибор Ле Шателье). Представляет он собой, по сути, мерный цилиндр, в который заливается вода либо любая другая жидкость, не вступающая в химическую реакцию с анализируемым материалом. Работает это так: в процессе исследования материал очень сильно измельчают, потом взвешивают и затем высыпают в прибор, получая при этом за счёт вытесненной жидкости данные об его объёме. А далее уже по вышеприведённой формуле непосредственно происходит расчёт плотности материала.

Истинная плотность строительных материалов может существенно различаться: так, для стали она равна 7,85 г/см3, для гранита – 2,9 г/см3, для древесины – 1,6 г/см3 (данная величина средняя и зависит от используемого материала).

Второй вид плотности (средняя плотность строительных материалов ) представляет собой массу единицы объёма материала в его естественном виде (т.е. вместе с пустотами – порами и трещинами).

Как узнаётся средняя плотность? Формула для её определения такова:

где ρm – средняя плотность, m – масса материала, Ve – объём материала в естественном виде.

Объём материала определяют различными способами – зависит это от того, какая у образца либо изделия форма. Само значение средней плотности варьируется, опять же, в достаточно значительном диапазоне: от 10-20 кг/м3 (пенополистирол) до 2500 г/см3 (тяжёлый бетон). В принципе, существуют материалы и с большей средней плотностью.

Средняя плотность строительных материалов зависит от следующих факторов:

- от пористости материала: если пористость равна нулю, то средняя плотность будет равняться истинной плотности, а если пористость увеличивается, средняя плотность снижается (обратная зависимость);

- от влажности материала: средняя плотность тем выше, чем больше воды в строительном материале (исходя из этого расчет плотности материала происходит при полной его сухости).

Многие физические свойства строительных материалов (допустим, прочность, теплопроводность, водопоглощение) можно узнать, именно основываясь на значении их средней плотности.

Описывая основные физические свойства материалов , нельзя не упомянуть о пористости, которая показывает, насколько объём материала заполнен пустотами в виде пор и трещин. Рассчитать пористость строительных материалов можно с помощью следующей формулы:

где П – пористость (%), Vпор – объём пор в исследуемом материале, Ve – объём образца материала в естественном виде.

Также пористость строительных материалов рассчитывается и по другим формулам.

Пористость материалов, применяемых в строительстве, изменяется в довольно широких пределах. Так, к примеру, у стекла, полимеров и метала она равна 0%, у гранита – 0,2-0,8%, а у теплоизоляционных штукатурок пористость может достигать 75 %.

Различают открытую и закрытую пористость строительных материалов. Отличаются они между собой тем, что в первом случае поры открытые и сообщаются с окружающей средой, а во втором – закрытые. Как правило, в одном и том же материале присутствуют сразу два вида пор – и закрытые, и открытые. Пористость оказывает существенное влияние на некоторые эксплуатационные свойства строительных материалов : например, в звукопоглощающих материалах для улучшения поглощения звуков специально делают открытые поры и перфорируют поверхность.

Основные физические свойства материалов не исчерпываются плотностью и пористостью – существует ещё и такое понятие, как «пустотность», которое применяют, говоря об изделиях, специально созданных с пустотами внутри (такие пустоты есть в керамическом кирпиче). Что касается определения, то значение пустотности характеризует степень заполнения объёма рассматриваемого изделия пустотами.

Плотность материала является нужной характеристикой при расчете прочности сооружения с учетом собственной массы, для определения способа и стоимости перевозки материала, для расчета складов и подъемно-транспортного оборудования. По величине плотности косвенно судят о некоторых других свойствах материала. Например, для каменных материалов существует приближенная зависимость между плотностью и теплопроводностью, а для древесины и некоторых каменных материалов (известняков) - между прочностью и плотностью.

Истинная плотность m (кг) к занимаемому им объему в абсолютно плотном состоянии V a (м 3 ), т. е. без пор и пустот:

Размерность истинной плотности — кг/м или г/см

Истинная плотность каждого материала — постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры.

Так, истинная плотность неорганических материалов, природных и искусственных камней, состоящих в основном из оксидов кремния, алюминия и кальция, составляет 2400…3100 кг/м 3 , органических материалов, состоящих в основном из углерода, кислорода и водорода, — 800… 1400, древесины, состоящей в основном из целлюлозы, — 1550 кг/м 3 . Истинная плотность метал-лов колеблется в широком диапазоне: алюминия — 2700 кг/м, стали — 7850, свинца — 11300 кг/м 3 .

В строительных конструкциях материал находится в естественном состоянии, т. е. занимаемый им объем обязательно включает в себя и поры. В этом случае для характеристики физического состояния материала используется понятие средней плотности.

Средняя плотность — величина, определяемая отношением массы однородного материала т (кг) к занимаемому им объему в естественном состоянии V e (м):

Так как V e > V a (равенство только в абсолютно плотных материалах, не содержащих пор, — стали, стекле, воде), то всегда выполняется и соотношение

Большинство строительных материалов имеют поры, поэтому у них истинная плотность всегда больше средней. Лишь у плотных материалов (стали, стекла, битума и др.) истинная и средняя плотности практически равны, так как объем внутренних пор у них ничтожно мал.

Экспериментальный (прямой) метод определения пористости основан на замещении порового пространства в материале сжиженным гелием и описан ранее.

Поры представляют собой ячейки, не заполненные структурным материалом. По величине они могут быть от миллионных долей миллиметра до нескольких миллиметров.

Более крупные поры, например между зернами сыпучих материалов, или полости, имеющиеся, в некоторых изделиях (пустотелый кирпич, панели из железобетона), называют пустотами. Поры обычно заполнены воздухом или водой; в пустотах, особенно в широкополостных, вода не может задерживаться и вытекает.

Пористость стройматериалов — степень заполнения объема материала порами. Пористость — величина относительная, выражается в процентах или долях объема материала. Если известны значения средней и истинной плотности, то пористость материала, %, рассчитывают по формуле

Она колеблется в широких пределах: от 0,2…0,8 %- у гранита и мрамора до 75…85 % у теплоизоляционного кирпича и у ячеистого бетона и свыше 90 % -У пенопластов и минеральной ваты.

Значения средней и истинной плотности и пористости некоторых строительных материалов

|

Материал |

Плотность, кг/м |

Пористость. % |

|

|

истинная |

|||

|

Тяжелый бетон |

|||

|

Древесина |

400…800 |

||

|

Пенопласт |

|||

Пористость материала характеризуют не только с количественной стороны, но и по характеру пор: замкнутые и открытые, мелкие (размером в сотые и тысячные доли миллиметра) и крупные (от десятых долей миллиметра до 2…5 мм). По характеру пор оценивают способность материала поглощать воду. Так, полистирольный пенопласт, пористость которого достигает 95 %, имеет замкнутые поры и практически не поглощает воду. В то же время керамический кирпич, имеющий пористость в три раза меньшую (т. е. около 30 %), благодаря открытому характеру пор (большинство пор представляют собой сообщающиеся капилляры) активно поглощает воду.

Величина пористости в значительной мере влияет на прочность материала. Строительный материал тем слабее сопротивляется механическим нагрузкам, тепловым, усадочным и другим усилиям, чем больше пор в его объеме. Опытные данные показывают, что при увеличении пористости от 0 до 20 % прочность снижается почти линейно.

Величина прочности также зависит от размеров пор. Она возрастает с их уменьшением. Прочность мелкопористых материалов, а также материалов с закрытой пористостью выше, чем прочность крупнопористых и с открытой пористостью.

Для сыпучих материалов (цемент, песок, гравий, щебень) рассчитывают насыпную плотность.

Насыпная плотность — величина, определяемая отношением массы материала т (кг) к занимаемому им объему в рыхлом состоянии V n (м):

Величина V n включает в себя объем всех частиц сыпучего материала и объем пространств между частицами, называемых пустотами. Если для зернистого материала известны насыпная плотность и средняя плотность зерен , то можно рассчитать его пустотность а — относительную характеристику, выражаемую в долях единицы или в процентах:

От величины пористости и ее характера (размера и формы пор, равномерности распределения пор по объему материала, их структуры — сообщающиеся поры или замкнутые) зависят важнейшие свойства материала: плотность, прочность, долговечность, теплопроводность, водопоглощение, водонепроницаемость и др. Например, открытые поры увеличивают проницаемость и водопоглощение материала и ухудшают его морозостойкость. Однако в звукопоглощающих материалах открытые поры желательны, так как они поглощают звуковую энергию. Увеличение закрытой пористости за счет открытой повышает долговечность материала и уменьшает его теплопроводность.

Сведения о пористости материала позволяют определять целесообразные области его применения.

Среди физических процессов наибольшее значение в практике имеют воздействия водной и паровой среды, тепловые воздействия, распространение звуковых волн, электротока, ядерных излучений и т. п. Отношение материала к статическому или циклическому воздействию воды или пара характеризуется гидрофизическими свойствами (гигроскопичность, капиллярное всасывание, во-допоглощение, водостойкость, водопроницаемость, паропроницаемость, влажностные деформации, морозостойкость).

Влажностные деформации - изменение размеров и объема материала при изменении его влажности. Уменьшение размеров и объема материала при его высыхании называют усадкой (усушкой), а увеличение размеров и объема при увлажнении вплоть до полного насыщения материала водой - набуханием (разбуханием). Усадка возникает и увеличивается в результате уменьшения толщины слоев воды, окружающих частицы материала, и действием внутренних капиллярных сил, стремящихся сблизить частицы материала. Набухание связано с тем, что полярные молекулы воды, проникая между частицами или волокнами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц исчезают внутренние мениски, а с ними и капиллярные силы. Материалы высокопористого и волокнистого строения, способные поглощать много воды, характеризуются большой усадкой (древесина поперек волокон 30… 100 мм/м; ячеистый бетон 1…3 мм/м; кирпич керамический 0,03…0,1 мм/м; тяжелый бетон 0,3…0,7 мм/м; гранит 0,02…0,06 мм/м).

Водопоглощение — способность пористого материала впитывать и удерживать в порах капельножидкую влагу. Различают водопоглощение по массе и водопоглощение по объему.

Водопоглощение по массе W м равно отношению массы воды т вн полностью насыщающей материал, к массе сухого материала т

W м = (т вн / m )*100

Водопоглощение по объему W вн %, характеризует степень заполнения объема материала водой. Вычисляют водопоглощение как отношение объема воды V вн при полном насыщении материала к его объему V e

Водопоглощение по объему можно вычислить при известных значениях водопоглощения по массе и средней плотности мате-риала, используя формулу

Водопоглощение материалов, зависящее от характера пористости, может изменяться в широких пределах. Значения W M составляют для гранита 0,02…0,7 %, тяжелого бетона — 2…4, кирпича 8…20, легких теплоизоляционных материалов с открытой пористостью — 100 % и более. Водопоглощение по объему W o не превышает пористости, так как объем впитанной материалом воды не может быть больше объема пор.

Величины W o и W м характеризуют предельный случай, когда материал более не в состоянии впитывать влагу. В реальных конструкциях материал может содержать некоторое количество влаги, полученной при кратковременном увлажнении капельножидкой водой либо в результате конденсации в порах водяных паров из воздуха. В этом случае состояние материала характеризуют влажностью.

Влажность — отношение массы воды, находящейся в данный момент в материале m в , к массе (реже — к объему) материала в сухом состоянии т с

W =(m в / m )* 100.

Влажность может изменяться от нуля, когда материал сухой, до величины W M , соответствующей максимальному водосодержанию. Увлажнение приводит к изменению многих свойств материала: повышается масса строительной конструкции, возрастает теплопроводность; под влиянием расклинивающего действия воды уменьшается прочность материала.

Для многих строительных материалов влажность нормирована. Так, влажность молотого мела — 2 %, стеновых материалов -5…7, воздушно-сухой древесины- 12…18 %.

Водостойкость — свойство материала сохранять прочность при насыщении его водой. Критерием водостойкости строительных материалов служит коэффициент размягчения — отношение прочности при сжатии материала, насыщенного водой, R B к прочности при сжатии сухого материала R c

Материалы, у которых коэффициент размягчения больше 0,75, называют водостойкими.

Водонепроницаемость — свойство материала сопротивляться проникновению в него воды под давлением. Это свойство особенно важно для бетона, воспринимающего напор воды (трубы, резервуары, плотины). Водонепроницаемость бетона оценивают маркой по W (W -2… W -8), обозначающей максимальное одностороннее гидростатическое давление, при котором стандартный образец не пропускает воду. Для гидроизоляционных материалов водонепроницаемость характеризуется временем, по истечении которого появляется просачивание воды под определенным давлением через образец материала (мастика, гидроизол).

Гигроскопичность — способность материала поглощать и конденсировать водяные пары из воздуха. Гигроскопичность вызывается сорбцией, представляющей собой физико-химический процесс поглощения водяных паров из воздуха как в результате их адсорбции на внутренней поверхности материала, так и капиллярной конденсации. Капиллярная конденсация возможна только в капиллярах с малым радиусом (менее 10~7 м), так как разность давлений насыщенного водяного пара над вогнутой поверхностью мениска и плоской поверхностью в капиллярах с большим радиусом несущественна.

Гигроскопичность зависит как от свойств материала - величины и характера пористости, так и от условий внешней среды-температуры и относительной влажности, а для сыпучих материалов также от их растворимости в воде и дисперсности и снижением температуры воздуха. Этот процесс носит обратимый характер. Гигроскопичность характеризуется величиной отношения массы поглощенной материалом влаги, при относительной влажности воздуха 100% и температуре 20 °С, к массе сухого материала, выраженной в процентах.

Капиллярное всасывание (подъем) воды пористым материалом происходит по капиллярным порам, когда часть конструкции соприкасается с водой. Например, грунтовые воды могут подниматься по капиллярам и увлажнять нижнюю часть стены здания. Капиллярными называют поры с такими условными радиусами, при которых их капиллярный потенциал (потенциальная энергия поля капиллярных сил, отнесенных к единице массы жидкости) значительно больше потенциала поля тяжести.

Капиллярное всасывание характеризуется высотой поднятия уровня воды в капиллярах материала, количеством поглощенной воды и интенсивностью всасывания.

Более точно, учитывая неправильную форму пор в материале и их изменяющееся поперечное сечение, высоту всасывания воды определяют экспериментально по методу «меченых атомов» либо по измерению электропроводности материала.

Для оперативного контроля влажности преимущественно сыпучих материалов (например, заполнителей для бетона - песка, щебня) применяют диэлькометрический и нейтронный методы. Диэлькометрический метод измерения основан на зависимости между влажностью и диэлектрической проницаемостью материала. В нейтронном методе используется связь влажности и степени замедления быстрых нейтронов, проходящих через материал.

При насыщении материала водой существенно изменяются его свойства: увеличивается плотность и теплопроводность, происходят некоторые структурные изменения в материале, вызывающие появление в нем внутренних напряжений, что, как правило, приводит к снижению прочности материала.

Воздухостойкость - способность материала выдерживать циклические воздействия увлажнения и высушивания без заметных деформаций и потери механической прочности.

Многократное гигроскопическое увлажнение и высушивание вызывает в материале знакопеременные напряжения и со временем приводит к потере им несущей способности.

Влагоотдача - свойство, характеризующее скорость высыхания материала, при наличии соответствующих условий в окружающей среде (понижение влажности, нагрев, движение воздуха). Влагоотдача обычно характеризуется количеством воды, которое материал теряет в сутки при относительной влажности воздуха 60 % и температуре 20 °С. В естественных условиях вследствие влагоотдачи, через некоторое время после строительства, устанавливается равновесие между влажностью строительных конструкций и окружающей средой. Такое состояние равновесия называют воздушно-сухим (воздушно-влажным) состоянием.

Водопроницаемость - способность материала пропускать воду под давлением. Характеристикой водопроницаемости служит количество воды, прошедшее в течение 1 с через 1 м 2 поверхности материала при заданном давлении воды. Для определения водопроницаемости используют различные устройства, позволяющие создавать нужное одностороннее давление воды на поверхность материала. Методика определения зависит от назначения и разновидности материала. Водопроницаем мость зависит от плотности и строения материала. Чем больше в материале пор и чем эти поры крупнее, тем больше его водопроницаемость.

При выборе стройматериалов для специальных целей (кровельные материалы, бетоны для гидротехнических сооружений, трубы и др.) чаще оценивают не водопроницаемость, а водонепроницаемость, характеризуемую периодом времени, по истечении которого появляются признаки просачивания воды под определенным давлением через образец испытуемого материала (кровельные материалы), или предельной величиной давления воды (Па), при котором вода не проходит через образец (например, бетон).

Паропроницаемость и газопроницаемость - способность материала пропускать через свою толщу водяной пар или газы (воздух). Паропроницаемость характеризуется коэффициентом паропроницаемости, численно равным количеству водяного пара, проникающего через слой материала толщиной 1 м, площадью 1 м2 в течение 1 с, и разностью парциальных давлений пара в 133,3 Па. Аналогичным коэффициентом оценивается и газопроницаемость (воздухопроницаемость). Эти характеристики определяются для комплексной оценки физических свойств строительного материала или при его специальном назначении. Материалы для стен жилых зданий должны обладать определенной проницаемостью (стена должна «дышать»), т. е. через наружные стены происходит естественная вентиляция. Наоборот, стены и покрытия влажных помещений необходимо защищать с внутренней стороны от проникновения в них водяного пара, особенно зимой, когда содержание пара внутри помещения значительно больше, чем снаружи, и пар, проникая в холодную зону ограждения, конденсируется, резко повышает влажность в этих местах. В ряде случаев необходима практически полная газонепроницаемость (емкости для хранения газов и др.).

Морозостойкость - свойство материала, насыщенного водой, выдерживать многократное попеременное замораживание и оттаивание без значительных признаков разрушения и снижения прочности. От морозостойкости в основном зависит долговечность материалов, применяемых в наружных зонах конструкций различных зданий и сооружений. Разрушение материала при таких циклических воздействиях связано с появлением в нем напряжений, вызванных как односторонним давлением растущих кристаллов льда в порах материала, так и всесторонним гидростатическим давлением воды, вызванным увеличением объема при образовании льда примерно на 9% (плотность воды равна 1, а льда - 0,917). При этом давление на стенки пор может достигать при некоторых условиях сотен МПа.

Очевидно, что при полном заполнении всех пор и капилляров пористого материала водой разрушение может наступить даже при однократном замораживании. Однако у многих пористых материалов вода не может заполнить весь объем доступных пор, поэтому образующийся при замерзании воды лед имеет свободное пространство для расширения. При насыщении пористого материала в воде в основном заполняются водой макрокапилляры, микрокапилляры при этом заполняются водой частично и служат резервными порами, куда отжимается вода в процессе замораживания.

При работе пористого материала в атмосферных условиях (наземные конструкции) водой заполняются в основном микрокапилляры за счет сорбции водяных паров из окружающего воздуха; крупные же поры и макрокапилляры являются резервными. Следовательно, морозостойкость пористых материалов определяется величиной и характером пористости и условиями эксплуатации изготовленных из них конструкций. Она тем выше, чем меньше водопоглощение и больше прочность материала при растяжении. Учитывая неоднородность строения материала и неравномерность распределения в нем воды, удовлетворительную морозостойкость можно ожидать у пористых материалов, имеющих объемное водопоглощение не более 80 % объема пор. Разрушение материала наступает только после многократного попеременного замораживания и оттаивания.

Морозостойкость характеризуется числом циклов попеременного замораживания при -15, -17 °С и оттаивания в воде при температуре около 20 °С. Выбор температуры замораживания не выше -15, -17 СС вызван тем, что при более высокой температуре вода, находящаяся в мелких порах и капиллярах, не может вся замерзнуть. Число циклов (марка), которые должен выдерживать материал, зависит от условий его будущей службы в сооружении, климатических условий и указывается в СНиПах и ГОСТах на материалы.

М арка по морозостойкости (F 10, F 15, F 25, F 35, F 50, F 75, F 100, F 150, F 200, F 300 для каменных материалов) характеризуется числом циклов замораживания и оттаивания, которое выдержал материал, при допустимом снижении прочности или уменьшении массы образцов.

Материал считают выдержавшим испытание, если после заданного количества циклов замораживания и оттаивания потеря массы образцов в результате выкрашивания и расслаивания не превышает 5%, а прочность снижается не более чем на 15 % (для некоторых материалов на 25 %). Для определения морозостойкости иногда используют ускоренный метод, например с помощью сернокислого натрия. Кристаллизация этой соли из насыщенных паров при ее высыхании в порах образцов воспроизводит механическое действие замерзающей воды, но в более сильной степени, так как образующиеся кристаллы крупнее (значительное увеличение объема). Один цикл таких испытаний приравнивается 5…10 и даже 20 циклам прямых испытаний замораживанием. С некоторым приближением о морозостойкости можно косвенно судить по величине коэффициента размягчения. Большое понижение прочности вследствие размягчения материала (больше 10 %) указывает, что в материале есть глинистые или другие размокающие частицы, что отрицательно сказывается и на морозостойкости материала.

Отношение материала к постоянному или переменному тепловому воздействию характеризуется его теплопроводностью, теплоемкостью, термической стойкостью, огнестойкостью, огнеупорностью.

Теплопроводность - сp align=»JUSTIFY»/td/spanвойство стройматериала передавать теплоту через толщу от одной поверхности к другой. Теплопроводность К [Вт/(м*°С)] характеризуется количеством теплоты (Дж), проходящей через материал толщиной 1 м, площадью 1 м2 в течение 1 с, при разности температур на противоположных поверхностях материала 1 °С.

Это свойство имеет важное значение для строительных материалов, применяемых при устройстве ограждающих конструкций (стен, покрытий и перекрытий), и материалов, предназначенных для тепловой изоляции. Теплопроводность материала зависит от его строения, химического состава, пористости и характера пор, а также влажности и температуры, при которой происходит передача теплоты.

Теплопроводность характеризуют коэффициентом теплопроводности, указывающим, какое количество теплоты в Дж способен пропустить материал через 1 м 2 поверхности при толщине материала 1 м и разности температур на противоположных поверхностях 1 °С в течение 1 ч. Коэффициент теплопроводности, Вт/(м *°С), равен: для воздуха — 0,023; для воды — 0,59; для льда — 2,3; для керамического кирпича — 0,82. Воздушные поры в материале резко снижают его теплопроводность, а увлажнение водой сильно повышает ее, так как коэффициент теплопроводности воды в 25 раз выше, чем у воздуха.

С ростом температуры теплопроводность большинства строительных материалов увеличивается, что объясняется повышением кинетической энергии молекул, слагающих вещество материала, и определяется по формуле

![]()

где и — теплопроводность соответственно при температурах t и 0 °С; — температурный коэффициент, показывающий величину приращения коэффициента теплопроводности материала при повышении температуры на 1 °С; t — температура материала, °С.

Теплоемкость - свойство материала аккумулировать теплоту при нагревании. Материалы с, высокой теплоемкостью могут выделять больше теплоты при последующем охлаждении. Поэтому при использовании материалов с повышенной теплоемкостью для стен, пола, перегородок и других частей помещений температура в комнатах может сохраняться устойчивой длительное время. Теплоемкость оценивают коэффициентом теплоемкости (удельной теплоемкостью), т. е. количеством теплоты, необходимой для нагревания 1 кг материала на 1 °С.

Строительные материалы имеют коэффициент теплоемкости меньше, чем у воды, которая обладает наибольшей теплоемкостью . Например, коэффициент теплоемкости лесных материалов 2,39…2,72 кДж/(кг*°С), природных и искусственных каменных материалов - 0,75…0,92 кДж/(кг*°С), стали - 0,48 кДж/(кг*°С). Поэтому с увлажнением материалов их теплоемкость возрастает, но вместе с тем возрастает и теплопроводность.

Коэффициент теплоемкости материалов используют при расчетах теплоустойчивости ограждающих конструкций (стен, перекрытий), подогрева материала при зимних работах (бетонных, каменных и т. д.), а также при расчете печей. В некоторых случаях приходится рассчитывать размеры печи, используя удельную объемную теплоемкость, которая представляет собой количество тепла, необходимого для нагревания 1 м 3 материала на 1 °С.

Термическая стойкость - способность материала выдерживать чередование (циклы) резких тепловых изменений. Это свойство в значительной степени зависит от однородности материала и коэффициента теплового расширения составляющих его веществ. Коэффициент линейного температурного расширения характеризует удлинение 1 м материала при нагревании его на 1 °С, коэффициент объемного расширения характеризует увеличение объема 1 м 3 материала при нагревании его на 1 °С.

Чем меньше эти коэффициенты и выше однородность материала, тем выше и его термическая стойкость, т. е. большое количество циклов резких смен температуры он может выдержать. Так, каменные материалы из мономинеральных горных пород (мрамор) более термостойки, чем породы, сложенные из нескольких минералов (например, гранит). При жестком соединении материалов с различными коэффициентами линейного расширения в конструкциях могут возникнуть большие напряжения и, как результат, - коробление и растрескивание материала. Во избежание этого конструкции большой протяженности разрезают деформационными швами.

О гнестойкость — свойство материала выдерживать без разрушения воздействие высоких температур, пламени и воды в условиях пожара. Материал в таких условиях либо сгорает, либо растрескивается, сильно деформируется, разрушается от потери прочности. По огнестойкости различают материалы несгораемые, трудносгораемые и сгораемые.

Несгораемые материалы в условиях высоких температур не подвержены воспламенению, тлению или обугливанию — кирпич, бетон и др. Однако некоторые несгораемые материалы - мрамор, стекло, асбестоцемент — при резком нагревании разрушаются, а стальные конструкции сильно деформируются и теряют прочность.

Трудносгораемые материалы под воздействием огня или высокой температуры медленно воспламеняются, но после удаления источника огня их тление или горение прекращается. К таким материалам относятся фибролит, асфальтобетон, пропитанная антипиренами древесина.

Сгораемые материалы под воздействием огня или высокой температуры горят и продолжают гореть после удаления источника огня. Это — древесина, обои, битуминозные кровельные и полимерные материалы и др.

Предел огнестойкости — это промежуток времени (минуты или часы) от начала возгорания до возникновения в конструкции предельного состояния. Предельным состоянием считают потерю несущей способности, т. е. обрушение конструкции; возникновение в ней сквозных трещин, через которые на противоположную поверхность могут проникать продукты горения и пламя; недопустимый нагрев поверхности, противоположной действию огня, который может вызвать самопроизвольное возгорание других частей сооружения.

Огнеупорность — свойство материала выдерживать длительное воздействие высокой температуры (от 1580 °С и выше), не деформируясь и не размягчаясь. Огнеупорные материалы (динас, шамот, хромомагнезит, корунд), применяемые для внутренней футеровки промышленных печей, не деформируются и не размягчаются при температуре 1580 °С и выше. Тугоплавкие материалы (тугоплавкий печной кирпич) выдерживают без оплавления и деформации температуру 1350.. .15 80 °С, легкоплавкие (кирпич керамический строительный) — до 1350 °С.

Акустические свойства материалов — это свойства, связанные с взаимодействием материала и звука. Звук, или звуковые волны — это механические колебания, распространяющиеся в твердых, жидких и газообразных средах. Строителя интересуют две стороны взаимодействия звука и материала: в какой степени материал проводит сквозь свою толщу звук — звукопроводность и в какой мере материал поглощает и отражает падающий на него звук — звукопоглощение.

При падении звуковой волны на ограждающую поверхность звуковая энергия отражается, поглощается и проводится твердым телом. Отношение, характеризующее количество поглощенной энергии Е погл к падающей Е пад называют коэффициентом звукопоглощения α

![]()

Коэффициент звукопоглощения зависит от ряда факторов: уровня и характеристик звука (шума), свойств поглощающего материала, способов его расположения по отношению к жесткой поверхности (потолку, стене) и методов измерения.

Звукопоглощение зависит от характера поверхности и пористости материала. Материалы с гладкой поверхностью отражают большую часть падающего на них звука, поэтому в помещении с гладкими стенами звук, многократно отражаясь от них, создает постоянный шум. Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом, а не отражаются.

Сущность физического явления, происходящего при гашении звука пористым телом, заключается в следующем. Звуковые волны, падая на поверхность такого материала и проникая далее в его поры, возбуждают колебания воздуха, находящегося в узких порах. При этом значительная часть звуковой энергии расходуется. Высокая степень сжатия воздуха и его трение о стенки пор вызывают разогрев. За счет этого кинетическая энергия звуковых колебаний преобразуется в тепловую, которая рассеивается в среде.

Гашению звука способствует деформирование гибкого скелета звукопоглощающего материала, на что также тратится звуковая энергия; этот вклад особенно заметен в пористо-волокнистых материалах с открытой сообщающейся пористостью при ее общем объеме не менее 75 %.

Звукопроводность зависит от массы материала и его строения. Материал тем меньше проводит звук, чем больше его масса: если масса материала велика, то энергии звуковых волн не хватает, чтобы пройти сквозь него, так как для этого надо привести материал в колебание.

Качество звукоизоляционных ограждений оценивают коэффициентом звукопроводности т, представляющим собой отношение количества звуковой энергии, прошедшей через преграду, к звуковой падающей энергии Е пад

![]()

Придание звукоизолирующих свойств ограждению базируется на трех основных физических явлениях: отражении воздушных звуковых волн от поверхности ограждения, поглощении звуковых волн материалом ограждения, гашении ударного или воздушного шума за счет деформации элементов конструкции и материалов, из которых она изготовлена.

Способность отражать звуковые волны важна для наружных ограждений зданий. В этом случае для повышения отражения воздушных звуковых волн применяют массивные конструкции с гладкой наружной поверхностью.

Для внутренних помещений высокая отражающая способность ограждения (перегородок) недостаточна, так как отраженные звуковые волны будут усиливать шум в наиболее шумном помещении. В данном случае применяют многослойные конструкции, в состав которых входят элементы из звукоизоляционных материалов, эффективность которых оценивается динамическим модулем упругости. В качестве звукоизоляционных прокладок применяют пористо-волокнистые материалы из минеральной или стеклянной ваты, древесных волокон (древесноволокнистые плиты), засыпки из пористых зерен (керамзита, шлака и др.).

Снижению уровня ударных и звуковых шумов способствуют малый динамический модуль упругости звукоизоляционных материалов (до 15 МПа) и наличие воздуха в порах. В данном случае снижение интенсивности звука происходит за счет деформации элементов структуры звукоизоляционных материалов и частично — за счет звукопоглощения.

Эксплуатационные характеристики современных строительных материалов – прочность, долговечность, морозостойкость и пр. – определяются их физическими параметрами, к числу которых относится и плотность.

Виды плотности, и их определение

Плотность определяется массой, которой обладает единица объёма конкретного материала; единицей измерения служит обычно кг/м3, хотя встречаются также размерности т/м3 и г/см3. Понятие «Плотность строительных материалов» включает в себя:

- Насыпную плотность – показатель, применяемый к сыпучим строительным материалам: щебню, песку, гравию и пр., который учитывает степень пористости вещества. При одном и том же объёме с увеличением количества пустот масса материала снижается.

- Истинную плотность, которая устанавливается при абсолютном отсутствии пор, и является больше теоретической, чем практической характеристикой материала. Показатели истинной и насыпной плотности материалов в большинстве случаев не совпадают.

- Относительную плотность – сравнительную характеристику, которая устанавливает, насколько показатель плотности строительного материала превышает плотность воды при так называемых нормальных условиях: внешней температуре 4°С, и давлении воздуха 760 мм. рт. ст.

На практике удобно истинную/фактическую плотность строительных материалов оценивать их пористостью. С этой целью определяют предельное значение объёма насыщающего материала – газа или жидкости, которую может воспринять единица объёма исследуемого вещества. По увеличению веса материала судят о степени его пористости.

Для расчета плотности используется формула: p=m/V, где m — масса; V — объем.

Взаимосвязь плотности и качества строительных материалов

Помимо степени пористости, плотность определяет также и эксплуатационные показатели строительных материалов. Например, с увеличением плотности соответственно возрастает теплопроводность и снижается степень поглощения влаги древесиной. Поэтому часто относительно строительной древесины используют также показатель её качества, под которым понимают отношение предела прочности на сжатие к плотности материала.

Оценка плотности строительных материалов сильно зависит от условий их хранения и применения. Например, у бетона со временем плотность снижается, что объясняется постепенным вымыванием ряда составляющих из его состава. Изменения показателей плотности характерны и для строительных пластиков, которые длительное время пребывают под воздействием ультрафиолетового излучения.

Снижение плотности негативно отражается на механической прочности строительных материалов. Объясняется это более лёгкой деформацией имеющихся пустот, которые сопровождаются деформациями изгиба строительного элемента или его части. Постепенное накапливание механических напряжений в материале приводит к его разрушению (чаще внезапному, поскольку пластичность всех строительных материалов – достаточно низкая).

Значения плотности преобладающего количества строительных материалов изменяются в широких пределах. В частности, для неорганических материалов – камня, бетона – обычные показатели механической плотности могут изменяться в диапазоне значений 2200…3500 кг/м3, а для органических (пластик, битум, дерево) – 400…2500 кг/м3. Плотность структурно однородных материалов (в частности, металлов) обычно колеблется от 2700 кг/м3 в случае алюминия или его сплавов, до 7600…8000 кг/м3 — для стали и латуни.

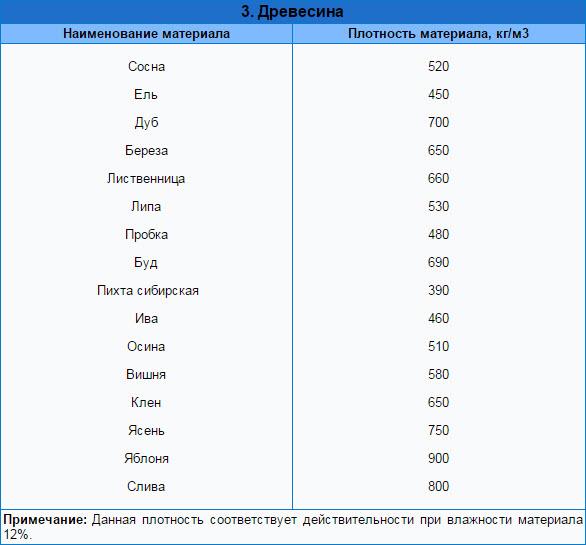

Таблица плотности строительных материалов

В таблицах ниже будет приведена плотность основных строительных материалов.

Данную группу свойств составляют, во-первых, параметры физического состояния материалов и, во-вторых, свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым - гидрофизические свойства. (Водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие.

ρ u — масса единицы объема абсолютно плотного материала, т. е. без пор и пустот. Вычисляется она в кг/м 3 , кг/дм 3 , г/см 3 по формуле:

где m — масса материала, кг, г; V а — объем материала в плотном состоянии, м 3 , дм 3 , см 3 .

Истинная плотность каждого материала — постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры. Так, у неорганических материалов, природных и искусственных камней, состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность находится в пределах 2400-3100 кг/м 3 , у органических материалов, состоящих в основном из углерода, кислорода и водорода, она составляет 800-1400 кг/м 3 , у древесины — 1550 кг/м 3 . Истинная плотность металлов колеблется в широком диапазоне: алюминия — 2700 кг/м 3 , стали — 7850, свинца — 11300 кг/м 3 .

ρ с — масса единицы объема материала в естественном состоянии, т. е. с порами. Она может быть сухого материала, в состоянии естественной или другой влажности, указываемой в ГОСТ. Среднюю плотность (в кг/м 3 , кг/дм 3 , г/см 3) вычисляют по формуле:

где m — масса материала, кг, г; V е — объем материала, м 3 , дм 3 , см 3 .

Среднюю плотность сыпучих материалов — щебня, гравия, песка, цемента и др. — называют насыпной плотностью. В объем входят поры непосредственно в материале и пустоты между зернами.

Средняя плотность большинства материалов обычно меньше их истинной плотности. Отдельные материалы, такие как сталь, стекло, битум, а также жидкие, имеют практически одинаковые истинную и среднюю плотности.

D — отношение средней плотности материала к плотности стандартного вещества. За стандартное вещество принята вода при температуре 4°С, имеющая плотность 1000 кг/м 3 . Относительная плотность (безразмерная величина) определяется по формуле:

П — степень заполнения объема материала порами. Вычисляется в % по формуле:

где ρ с, ρ u — средняя и истинная плотности материала.

Для строительных материалов П колеблется от 0 до 90%.

Для сыпучих материалов определяется пустотность (межзерновая пористость). Истинная, средняя плотности и пористость материалов — взаимосвязанные величины. От них зависят прочность, теплопроводность, морозостойкость и другие свойства материалов. Примерные значения их для наиболее распространенных материалов приведены в таблице 1.

Таблица 1. Физические свойства материалов

Наименование |

Плотность, г/см³ |

Теплопроводность, Вт/(мх°С) |

||

истинная |

средняя |

|||

|

Вулканический туф |

||||

|

Керамический кирпич: |

||||

|

Обыкновенный |

||||

|

Пустотелый |

||||

|

Тяжелый |

||||

|

Ячеистый |

||||

|

Минераловатные плиты |

||||

|

Пенополистирол |

||||

где m вл, m c , — масса влажного и сухого материалов, г.

— способность материала сохранять свою прочность при насыщении водой: Она оценивается коэффициентом размягчения К РАЗМ, который равен отношению предела прочности материала при сжатии в насыщенном водой состоянии R В МПа, к пределу прочности сухого материала R сух, МПа:

Для разных материалов К РАЗМ = 0...1. Так, глина при увлажнении не имеет прочности, ее К РАЗМ = 0. Металлы, стекло полностью сохраняют прочность в воде, для них К РАЗМ = 1 . Строительные материалы с коэффициентом размягчения меньше 0,8 не применяют во влажной среде.

Гигроскопичность — способность материала поглощать воду из окружающего воздуха. Она выражается в процентах как отношение массы поглощенной материалом воды из воздуха к массе сухого материала при относительной влажности воздуха 100% и температуре 20 °С.

Гигроскопичность зависит от природы материалов. Одни из них, например древесина, активно притягивают молекулы воды. Их называют гидрофильными. Другие же, например битум, не смачиваются водой. Их называют гидрофобными. Придание материалу гидрофобных свойств улучшает его свойства.

Влагоотдача — способность материала отдавать воду в окружающий воздух. Она характеризуется скоростью высыхания, которая определяется количеством воды, отдаваемой материалом в сутки, при относительной влажности воздуха 60% и температуре 20 °С.

— способность материала впитывать и удерживать в своих порах воду. Оно подразделяется на Водопоглощение по массе и объему.

Водопоглощение по массе W м, %, равно отношению массы поглощенной образцом воды к массе сухого образца.

Водопоглощение по объему W 0 , %, равно отношению массы поглощенной образцом воды к объему образца.

Их определяют по следующим формулам:

где m в — масса образца, насыщенного водой, г; m с — масса образца, высушенного до постоянной массы, г; V — объем образца, см 3 .

Между водопоглощением по массе и объему существует следующая зависимость:

где ρ с — средняя плотность материала, кг/м³

Водопоглощение всегда меньше пористости, так как поры не полностью заполняются водой.

Материалы во влажном состоянии изменяют свои свойства. Увеличивается средняя плотность, уменьшается прочность, повышается теплопроводность.

Воздухостойкость — способность материала не изменять длительное время свои свойства при периодическом гигроскопическом увлажнении и высыхании. Изменение влажности приводит к разбуханию и усадке материала и со временем — к его разрушению. Воздухостойкость гигроскопичных материалов повышают гидрофобизацией их поверхности, введением гидрофобных добавок при изготовлении.

Капиллярное увлажнение и диффузия. Капиллярное увлажнение возникает в результате способности воды подниматься по капиллярам на высоту. Высота подъема зависит от тонкости капилляров и степени смачиваемости их стенок. Для кирпичной кладки она может быть более метра.

В материалах возможна диффузия воды, которая передвигается от мест с большей влажностью к местам с меньшей влажностью и равномерно распределяется по всему объему.

Для защиты от капиллярного увлажнения и диффузии воды конструкции защищают гидроизоляционными материалами. Например, между фундаментом здания и стеной устраивают гидроизоляцию.

— способность материала пропускать воду под давлением. Она характеризуется коэффициентом фильтрации Кф, м/ч, который равен количеству воды V в в м 3 , проходящей через материал площадью S = 1 м 2 , толщиной а = 1 м за время t = 1 ч, при разности гидростатического давления P 1 - Р 2 = 1 м водного столба:

Обратной характеристикой водопроницаемости является водонепроницаемость — способность материала не пропускать воду под давлением.

Водопроницаемость материала зависит от его пористости и характера пор. С водопроницаемостью сталкиваются при возведении гидротехнических сооружений, резервуаров для воды.

— способность материалов пропускать водяной пар через свою толщину. Она характеризуется коэффициентом паропроницаемости μ, г/(м х ч х Па), который равен количеству водяного пара V в м 3 , проходящего через материал толщиною а = 1м, площадью S = 1 м² за время t = 1 ч, при разности парциальных давлений Р 1 - Р 2 = 133,3 Па:

Стены и покрытия в помещениях с повышенной влажностью следует защищать от проникновения водяного пара.

Морозостойкость — способность материала в водонасыщенном состоянии не разрушаться при многократном попеременном замораживании и оттаивании.

Разрушение происходит из-за того, что объем воды при переходе в лед увеличивается на 9%. Давление льда на стенки пор вызывает растягивающие усилия в материале.

Морозостойкость материалов зависит от их плотности и степени заполнения пор водой.

— способность материалов проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал. Теплопроводность зависит от коэффициента теплопроводности λ, Вт/(мx°С), который равен количеству тепла Q, Дж, проходящего через материал толщиной d = 1 м, площадью S = 1 м 2 за время t = 1 ч, при разности температур между поверхностями t 2 - t 1 = 1 °С:

Теплопроводность материалов зависит от их средней плотности, химического состава, структуры, характера пор, влажности.

Наиболее существенное влияние на теплопроводность оказывает средняя плотность материалов. При известной средней плотности, пользуясь нижеприведенной формулой, можно ориентировочно вычислить коэффициент теплопроводности λ, Вт/(м х °С), материала в воздушно-сухом состоянии:

Значительно возрастает теплопроводность материалов с увлажнением. Это объясняется тем, что коэффициент теплопроводности воды составляет 0,58 Вт/(м х °С), а воздуха 0,023 Вт/(м х °С), т.е. превышает его в 25 раз. Коэффициенты теплопроводности отдельных материалов приведены в таблице 1.

Способность материалов поглощать тепло при нагревании. Она характеризуется удельной теплоемкостью с, Дж/(кг х °С), которая равна количеству тепла Q, Дж, затраченному на нагревание материала массой m = 1 кг, чтобы повысить его температуру на t 2 -t 1 = 1°С:

Удельная теплоемкость каменных материалов составляет 755-925, лесных — 2420-2750 Дж/(кг х °С). Наибольшую теплоемкость имеет вода — 4900 Дж/(кг х °С).

Теплоемкость учитывается при расчете теплоустойчивости стен и перекрытий отапливаемых зданий, подогрева материалов в зимний период.

Огнестойкость - способность материалов не разрушаться от действия высоких температур и воды в условиях пожара.

По огнестойкости материалы подразделяют на несгораемые, трудносгораемые и сгораемые. Несгораемые материалы не горят, не тлеют и не обугливаются. Это каменные материалы, металлы.

Трудносгораемые материалы обугливаются, тлеют или с трудом воспламеняются. При удалении источника огня или высокой температуры эти процессы прекращаются. Это древесина, пропитанная антипиренами.

Сгораемые материалы горят или тлеют. При удалении источника огня или высокой температуры горение и тление продолжаются. К ним относят все незащищенные органические материалы.

Огнеупорность — способность материалов выдерживать длительное воздействие высоких температур, не размягчаясь и не деформируясь. По степени огнеупорности материалы подразделяют на следующие группы: огнеупорные, тугоплавкие и легкоплавкие. Огнеупорные выдерживает температуру 1580 °С и выше, тугоплавкие — 1350-1580 °С, легкоплавкие — менее 1350 °С.

Радиационная стойкость и защитные свойства материалов . Радиационная стойкость — способность материала сохранять свою структуру и свойства при воздействии ионизирующих излучений.

Под влиянием излучений в материале могут произойти глубокие изменения — переход от кристаллического состояния в аморфное.

Защитные свойства материалов определяются их способностью задерживать гамма- и нейтронное излучения. Они оцениваются по толщине слоя материала, который ослабляет величину ионизирующего излучения в два раза. Толщина слоя половинного ослабления излучений T 1/2 составляет для бетона 0,1 м, для свинца 0,18 м.

Для защиты от гамма-излучения применяют материалы повышенной плотности — особо тяжелые бетоны, свинец, грунт, от нейтронного излучения — вода и материалы, содержащие связанную воду, — лимонитовая руда, бетоны с добавками бора, кадмия, лития.

→ Определения структурных характеристик

Плотность материала

Плотность материала

Плотностью называется масса единицы объема материала. Чтобы вычислить плотность р (кг/м3), надо знать массу материала т (кг) и его объем К(м3):

р = т/У. (3.1)

Большинство строительных материалов – пористые материалы, т.е. в их объеме помимо твердого вещества находятся воздушные ячейки (поры), заполненные воздухом, плотность которого несравнимо ниже плотности твердого вещества. Поэтому для строительных материалов определяют две характеристики: истинную и среднюю плотности. Для характеристики материалов, состоящих из отдельных зерен (цемент, песок, гравий), используют так называемую насыпную плотность.

Истинной плотность р называют плотность того вещества, из которого состоит материал. При расчете р объем материала вычисляют без пор и пустот. Истинная плотность - физическая константа вещества.

Средней плотность рт называют плотность материала, когда при ее расчете берется его полный объем в естественном состоянии, включая поры и пустоты.

Насыпная плотность рнас характеризует отношение массы зернистых и порошкообразных материалов ко всему занимаемому ими объему, включая и пространства между частицами.

На среднюю и насыпную плотность материала влияет его влажность. Вода замещает воздух в порах материала и адсорбируется на поверхности его зерен, и поэтому, как правило, чем больше влажность материала, тем больше его плотность.

Для каждого материала ГОСТы устанавливают влажность, при которой определяется его плотность. Например, плотность тяжелого бетона определяют при его естественной влажности и в сухом состоянии, а древесины – при влажности 12%.

Определение средней плотности. Метод определения средней плотности зависит от формы образца материала: геометрически правильной (куб, параллелепипед, цилиндр) и неправильной.

Образцы материала правильной геометрической формы. При определении средней плотности образец материала, предварительно подготовленный и высушенный при температуре 105… 110 °С до постоянной массы (если ГОСТ предусматривает определение плотности в сухом состоянии), взвешивают с погрешностью не более 0,1 г при массе до 500 г и не более 1 г – при массе более 500 г.

Объем образца определяют, пользуясь штангенциркулем (при размерах менее 100 мм) или металлической линейкой (при больших размерах). Если образец имеет кубическую форму или форму параллелепипеда, то каждую грань измеряют в трех местах. Окончательный размер каждой грани (а, Ь, с) вычисляют как среднее арифметическое трех измерений. Объем подсчитывают по формуле V= abc.

При вычислении объема цилиндрического образца определяют его диаметр d и высоту И. Для этого на параллельных основаниях цилиндра наносят два взаимно перпендикулярных диаметра. Диаметр образца находят как среднее арифметическое результатов четырех измерений. Высоту цилиндра вычисляют так же, как среднее арифметическое результатов четырех измерений образующих цилиндра, расположенных на концах взаимно перпендикулярных диаметров. Объем цилиндра К (см3) подсчитывают по формуле V- nd2h/4, где я = 3,14.

Зная массу и объем образца, вычисляют его среднюю плотность по формуле (3.1).

Образцы неправильной геометрической формы. Среднюю плотность таких образцов определяют методом гидростатического взвешивания или с помощью объемомера.

Метод гидростатического взвешивания основан на использовании закона Архимеда: на тело, погруженное в жидкость, действует выталкивающая сила, направленная вверх и равная весу вытесненной им жидкости. Чтобы определить выталкивающую силу, образец взвешивают на воздухе и в жидкости; разность этих весов дает значение выталкивающей силы. Зная плотность жидкости, по выталкивающей силе можно вычислить объем вытесненной образцом жидкости, т. е. объем образца. Так как плотность воды равна 1 г/см3, при взвешивании в воде значение выталкивающей силы в г численно равно значению объема образца в см3.

При определении средней плотности этим методом приготовленный образец взвешивают, выясняя его массу т (г). Затем его насыщают водой. Насыщенный образец вынимают из воды, удаляют влагу с поверхности мягкой влажной тканью и сразу же взвешивают на гидростатических весах (рис. 3.1). Для этого образец на нитке подвешивают к крюку, закрепленному на левом конце коромысла весов. Сыпучие материалы помещают в перфорированный стакан. После определения массы насыщенного водой образца ттс (г) его, не снимая с крючка весов, погружают в стакан с водой так, чтобы он не касался стенок стакана, и определяют массу гирь, уравновешивающих образец в воде твоа (г).

Рис. 3.1. Гидростатические весы: 1 - перфорированный стакан; 2 - крюк; 3 - коромысло; 4 - тяги; 5 - стаканчик с дробью; 6 - разновесы

Объемомер используют при определении средней плотности крупных образцов (массой более 500 г). Образец взвешивают (ш\), парафинируют и опять взвешивают. При парафини-ровании образец погружают в расплавленный парафин. Если при остывании на парафиновой пленке обнаружатся пузырьки или повреждения, их заглаживают горячей металлической пластинкой или проволокой. После парафинирования образец перевязывают капроновой нитью.

В объемомер (рис. 3.2), представляющий собой металлический цилиндр, наливают воду до уровня сливной трубки, пока из нее не потечет вода. Когда прекратится падение капель, под трубку ставят предварительно взвешенный стеклянный стакан. Испытуемый образец на нитке осторожно погружают в объемомер. После того как вода перестанет перетекать в стакан, стакан с водой взвешивают (яц).

Рис. 3.2. Объемомер

С помощью объемомера также определяют среднюю плотность, не парафинируя образцы, а насыщая их водой, аналогично методике, описанной выше для гидростатического взвешивания.

Определение насыпной плотности. Насыпную плотность материалов определяют, измеряя их объем мерными цилиндрическими сосудами вместимостью от 1 до 50 л. За объем материала в этом случае принимают объем сосуда, т.е. в измеряемый объем входят пустоты между частицами материала.

Крупнозернистые материалы (зерна более 5 мм) засыпают в мерные сосуды вместимостью 5; 10; 20 и 50 л совком или лопаткой с высоты 100 мм без последующего уплотнения. Мелкозернистые материалы (зерна менее 5 мм) насыпают в мерный сосуд вместимостью 1 л с помощью стандартной воронки (рис. 3.3), корпус которой представляет собой металлический усеченный конус, заканчивающийся трубкой с задвижкой. Под трубку устанавливают заранее взвешенный мерный сосуд. Расстояние между верхним обрезом сосуда и задвижкой воронки 50 мм.

Мерный сосуд во всех случаях заполняют с избытком, а излишек материала срезают линейкой от середины в обе стороны вровень с краями сосуда.

Рис. 3.3. Стандартная норонка:

1 - корпус; 2 - трубка: 3 - задвижка; 4 – мерный сосуд

Рис. 3.4. Прибор Ле Ш ателье (а) и вид прибора в рабочем состоянии {б):

1 – объемомер; 2 – сосуд с водой; 3 – штатив; 4 - термометр

Определение истинной плотности. Для расчета истинной плотности материала его нужно получить в абсолютно плотном состоянии (без пор). Простейший способ добиться этого – измельчить материал так, чтобы каждая его частица не имела внутри себя пор. Чем выше тонкость измельчения, тем точнее будет определение плотности вещества, из которого состоит материал.

Для определения истинной плотности отвешивают около 200 г тщательно перемешанной средней пробы материала. Навеску высушивают в сушильном шкафу и тонко измельчают в фарфоровой ступке или шаровой мельнице! До проведения испытаний материал хранится в эксикаторе. Истинную плотность определяют пикнометрическим способом или с помощью прибора Ле Шателье. При всех способах определения плотности погрешность взвешивания не более 0,01 г. Температура помещения при испытании (20±2)°С; в ином Случае температуру материалов и приборов приводят к 20 °С, выдерживая в водяном термостате (термостатируя).

Истинную плотность, вычисляют как среднее арифметическое результатов двух испытаний, расхождение между которыми не должно превышать 0,02 г/см3.

Пикнометрическим способом истинную плотность определяют следующим образом. Навеску материала массой 60…80 г высыпают с помощью воронки в чистый высушенный и предварительно взвешенный пикнометр вместимостью 100 см3, после чего взвешивают пикнометр с порошком. Затем в пикнометр наливают инертную по отношению к испытуемому веществу жидкость (воду, масло, керосин) и нагревают на песчаной или водяной бане в течение 15…20 мин. После этого пикнометр охлаждают до комнатной температуры и доливают жидкость до метки, после чего обтирают мягкой тканью и взвешивают.

Прибор Ле Шателье (рис. 3.4, а) представляет собой стеклянную колбу вместимостью 120… 150 см3 с узким высоким горлом и расширением в средней его части. На горле колбы ниже уширения нанесена метка, а выше - шкала с делениями ценой 0,1см3. Объем между нижней и первой метками шкалы равен 20 см3.

Истинную плотность определяют с помощью прибора в такой последовательности. Прибор / (рис. 3.4, б) помещают в стеклянный сосуд 2 с водой так, чтобы вся его градуированная часть была погружена в воду. Температура воды в сосуде должна соответствовать температуре, при которой был проградуирован прибор (обычно 20 °С). Термостатирование не нужно, если температура помещения составляет (20 + 2) °С. Чтобы прибор не всплывал, его закрепляют в штативе 3. Прибор наполняют водой или другой жидкостью, инертной по отношению к испытуемому материалу (например, для цемента - керосином), до нижней метки. Точного заполнения можно добиться, заливая жидкость с небольшим избытком и затем отсасывая ее фильтровальной бумагой. После заполнения свободную от жидкости часть прибора протирают тампоном из фильтровальной бумаги.

На технических весах в стаканчике взвешивают навеску порошка испытуемого материала массой около 70 г с погрешностью не более 0,01 г. Порошок всыпают в прибор ложечкой через воронку небольшими порциями до тех пор, пока уровень жидкости в приборе не достигнет одного из делений в пределах верхней градуированной части. Остаток порошка со стаканчиком взвешивают.

Для удаления пузырьков воздуха, попавшего в жидкость вместе с порошком, прибор вынимают из сосуда с водой и поворачивают в наклонном положении в течение 10 мин на гладком резиновом коврике. После этого его снова помещают в сосуд с водой не менее чем на 10 мин для термостатирования и определяют уровень жидкости в приборе.

Разность отсчетов между конечным и начальным уровнями жидкости соответствует объему всыпанного порошка V (см3).